Anyag, húzás

Filier (filière fil - szál, szál, huzal) - nagy szilárdságú keményfém szerszám, különböző formájú és geometriájú kúpos furattal.

A filézettség általában:

- Spinner táblák, amelyeket ékszerüzletekben használnak. Ez egy keményített fémlemez, keményfém betétekkel. A betétek úgy vannak elrendezve, hogy a nagyobb átmérőt kisebbre csökkenti. A drót rajzolás kézzel történik.

- Egy extruder része kémiai szálak kialakításához vagy műanyag öntvények (pl. Műanyag ablakprofil és műanyag panelek) folytonos öntéséhez. Ez általában a nagy szilárdságú rozsdamentes acélok és kemény ötvözetek, amelynek tapadása és korrózióállósága (például, nikelivyh vagy platina-ródium).

- A die-karbid (Portage) - munkatestülete Dróthúzó (drawplate, fonófej / huzal rajztábla, tsiayzen) - Portage egy vezetékes rajz szemét. Általában nagyszilárdságú acélokból és keményötvözetekből készülnek. A finom és vékony huzal előállítására szolgáló filer gyémánt kristályokból, zafír kristályokból vagy mesterséges gyémántokból készül.

- Fólia vagy élelmiszer extruder alkotóeleme.

- Töltőszerszámok - Keményfém szerszámok a vezeték átengedése közben.

- A töltőgépek hegesztési falazó háló.

- Töltőanyag a tésztagyártáshoz

A keményfém szerszámok is extrudáltak - ez az a szerszám, amellyel a gyártás során a drótot nyújtom. A huzallal való áthaladáskor a huzal vékonyabb lesz és nyúlik. Az önálló tömörítés a keményfém szerszámban 30% -ig, a technológiai folyamattól függ. A keményfém szerszámok különböző külső átmérőjűek.

A fonófejek geometriája meghatározó tényező a rajzolási eljárásban, hogy állandó és egységes hideg deformációt érjen el. Csak ebben az esetben a huzal a rajz után jó műanyag tulajdonságokkal rendelkezik.

Továbbá a fonófejeket a huzalok megfelelő vágógépbe történő igazításához használják. Ebben az esetben a belső geometria eltér a fonófejeketől a huzalgyártáshoz.

Mi a rajzoló eszköz a vezeték gyártásában?

A szál olyan eszköz, amelynek egy bizonyos alakú tölcsér alakú nyílása (csatorna) van. A belső lyukon keresztül a feldolgozott anyag kiterjed (huzal, huzal, cső).

Szálak (szerszámok) gyártásához dróthúzáshoz használjon keményötvözeteket, műszaki gyémántokat és szerszámacélokat. A rostminőség nagymértékben meghatározza a rajzolási folyamat gazdasági mutatóit és a gyártott huzal tulajdonságait. A nagy vetési sebességek használata csak akkor ajánlott, ha magas rostbiztosságot biztosítanak.

A huzalgyártás folyamatában a rajzra nagy hangsúlyt fektetünk, mivel a fém műanyag deformációja a munkahézagban a húzóerőt és a húzás falainak ellenállását eredményezi. A húzódó fém érintkezésbe kerülő részének egy része jelentős súrlódási erők hatására kopásnak van kitéve. A szerszám minõségének legfontosabb mutatói mûködés közben a fõzõfuratok ellenállása a kopás és a hasadás mértékével, valamint a húzóerõ nagyságával.

Perzisztencia értékeljük meghal kifeszített huzal összeget, mielőtt a tény, hogy a rajz szerszám és a sajtolószerszámok kopásállóság - produk-TION mennyisége egységnyi belső vezetéket, kopás, mint a kopás mikron.

A rajzeszköz nagy ellenállását befolyásoló mutatók és a rajzolóerő mennyiségének csökkentése:

- Az árokcsatorna helyes geometriája a vezeték céljától függően;

- Az árokcsatorna kiváló minőségű polírozása;

- A drót rajzolásának helyes megválasztása;

- Kenőanyagok.

A tervezési jellemzők szerint a szerszámok monolitikusak és összetettek lehetnek. Az összetett szerszámok több konjugált részből állnak, és csak vastag részek huzalozására alkalmazhatók. A fő használatban monolitikus szerszámok, amelyek szilárd anyagból állnak. Az acélhuzalok nem széles körben használatosak, néha csak a lágy műanyagból készült fémhuzalok rajzolásakor és a rudak kalibrálásakor használatosak.

Tudja, hogyan gyártják a szálakhoz egy keményfém billetet?

A szinterezett kemény ötvözetek fém-ötvözetből vagy fémötvözetből készült fémszerű anyagból állnak. Alapjaik leggyakrabban volfrám vagy titán karbidjai, volfrám és titán komplex karbidjai. Mátrixként a termékben lévő szilárd anyag szemcséinek megőrzésére egy úgynevezett "csomagot" használnak - fém vagy ötvözet. Általában a kobaltot "kötegként" használják.

A keményötvözetek gyártása a porkohászati módszerrel a következő egymást követő műveletekből áll:

- Volfram- és kobalt-karbidok porainak előállítása az oxidok csökkentésére.

- A volfrám és kobalt karbid porok összetörése és keverése keverőkben (golyósmalmok) 1-2 mikronos töredékig

- Szitálás és további őrlés, ha szükséges.

- Porkeverék előállítása az előállítandó ötvözet szerint.

- Ragasztás és préselés speciális formákban, a termék formájához és méreteihez, hidraulikus vagy mechanikus présekhez.

- A sűrített termékeket 80-130 ° C-on szárítjuk.

- Az üregek szinterelése 1400-1500 ° C-on hidrogénközegben. A kobalt olvad és nedvesíti a karbid porát, hűtés közben, a kobalt kristályosodik, összekötve a karbidrészecskéket. A ragasztó égési ideje 800-850 ° C.

- A szinterezett keményfém termékek billentései, szükség esetén, gyémántszerszámmal megmunkálva készülnek. Bizonyos típusú termékek felületén kopásálló bevonatot alkalmaznak a vágási tulajdonságok javítására.

A kobalttal cementált volfrámkarbid porokat szálas előformák gyártására használják. A táblázatban. A rost előállításához használt keményötvözetek összetételét és tulajdonságait megadják.

1. táblázat A karbidszálak összetétele és tulajdonságai

Az ötvözet VKZ a legnagyobb kopásállósággal rendelkezik.

A VK3 ötvözet Voks-ját vékony huzal vizes rajzolására használják. Továbbá a szerszámok belső geometriája eltér a szálak száraz rajzolásától.

Az ötvözet VK6 kevesebb kopásállóságot mutat, mint a VK3, de nagyobb a szilárdsága és ellenáll a festésnek. Ajánlott a 0,6 mm-nél nagyobb huzalátmérőhöz.

A kobalt magasabb tartalmaival rendelkező VK10 ötvözeteket extra vastag drótokhoz és rudakhoz használják.

Néha titán karbidokat viszünk be a kemény ötvözetbe. Ezzel a technológiával az acél és az olvadó fémek (volfrám és molibdén) felületére való tapadás csökken. Ezenkívül csökken a súrlódási együttható a magas hőmérsékleti tartományban. Ez lehetővé teszi az ilyen ötvözetekből a vágóhíd használatát forró és nagysebességű rajzoláshoz; A titán adalékok növelik a szál kopásállóságát is.

Az előállított drót átmérőjétől függően, szál előállításához különböző méretű és tömegű keményfém-lemezeket használnak. A táblázatban. A 2. ábra mutatja az üregek függését az előállított dróthoz. A formájú szálakhoz kemény keményfém billeteket is használnak.

A szállítóüzemek feldolgozatlan formában állítják elő az üres darabokat. A szál csatorna lezárása a fonófejekben történik.

A drótcsatorna méretei és alakja függ a feszített fém tulajdonságaitól, a kenőanyag minőségének tömörítésétől és egyéb rajzolási körülményektől.

2. táblázat A keményötvözetekből származó szálelőformák méretének és tömegének függvénye.

Melyek a húzás belső csatorna elemei?

Attól függően, hogy melyik huzal húzódik, a belső geometria jelentősen eltérhet.

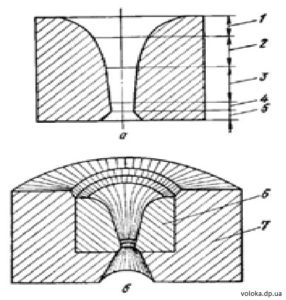

Az 1. ábrán. Az 1. ábra a szálas csatornákat mutatja egyedi elemekkel.

Nézzük mindegyik elemet.

- Bejárati terület (kaszálás). Vezetőcsatornaként szolgál a vezetéknek a vezetékbe való betöltéséhez és megakadályozza a huzal megkarcolását a bemeneten. Ez a zóna, amely a munkadarab elkészítésekor hozzá van erősítve, nem nyírja meg.

- Kenési zóna A kenési zóna kúpszöge 40-60 °. Kenőanyagot biztosít a következő zónához.

- Munkaterület. Ez a zóna az árokcsatorna legfontosabb része, mivel közvetlenül deformálja a vezetéket. Rendszerint társas formában van. A munka kúp szöge kisebb, annál erősebb a húzó és a vékonyabb átmérője. Vékony átmérőjű huzalból a nagy szénacélból készült huzalból a munkasáv kúpszöge 6-8 °, a közepes méretű huzal pedig 8-12 °.

- Kalibráló öv.

- A kimenet fretting.

- Portage.

- A klip.

Az árokcsatorna fő része a munkadarab (3), mivel a huzal deformálódik benne. Leggyakrabban kúpos alakja van. Minél erősebb a fém húzása, annál kisebb a kúpszög. Vékony átmérőjű huzalok nagy szénacélból történő húzása esetén a munkasáv kúpszöge 6-8 °, közepes méretű huzal pedig 8-12 °.

3. táblázat. A szál munkaterületének szögeinek függvénye az előállított vezeték átmérőjén.

A táblázatban. A 3. ábra a huzal szögének függvényét mutatja az előállított huzal átmérőjén.

11 titka a minőségi szálak gyártásában a legtapasztaltabb szálakból

- A karbidszálak munkasíkjának szöge 12-16 ° az alacsony széntartalmú acélból készült huzal előállításához.

- A nemvasfémek rajzolásához a munkasínek sugárirányú alakját (radiális húzás) kell használni.

- A munkasínek hossza a keményfém szerszám üregének 0,5-től 1,0 átmérőjéig terjed, vagy a filé huzalérintkező része határozza meg.

- A deformációs zónához a legjobb kenőanyag-ellátás a szerszámokban van, a munkavégzési zóna hosszabb érintés nélküli részével. Az ilyen szerszámok ellenállóképességet mutatnak.

- A munkadarab érintés nélküli részének gyémánttapaszával végzett polírozás befejeződik, a keményfémszalag tükörképét tompítja. Ez biztosítja a jó csúszás közben a rajz, a növekvő kínálat kenőanyag mennyisége az érintkező felület, és növeli a működési ellenállása meghal, míg tverdosplavnymifilerami amelyben a munkaterületet teljesülését csak a bór-karbid por.

- A huzalprofil végleges alakítása a szerszámok kalibrációs zónájában történik. Ennek a zónának a hossza függ a húzó keménységétől. Minél erősebb a vezeték, annál nagyobb a kalibrált sáv.

- A túl hosszú kalibrálószalag növeli a rajzolóerőt.

- A kalibrációs zóna hossza kis széntartalmú huzal rajzolásakor, általában 0,2-0,65 mm a huzal átmérőjétől; nagyszilárdságú és nagy szilárdságú ötvözetek esetében az átmérő 0,6-ről 1,0-re változik.

- A kilépési zóna fontos, hogy megszüntesse a huzal lehetséges szakadását az árokcsatorna peremével szemben.

- A kimeneti fékszög kb. 60 °.

- Fontos! A karbidkarbid csatorna zónái közötti átmenetek simák, éles sarkok nélkül.

Ez csak egy része azoknak a részleteknek, amelyeket a keményfémszálak rendelésekor figyelni kell.

Mindig rendelhetünk kemény ötvözetű szálak újracsiszolását, vagy kész szerszámokat vásárolhatunk a dróthálóktól.

A rajzoló szerszámok csatorna megfontolt formáit leggyakrabban az acélhuzal húzására használják. A gyakorlatban vannak olyan lefolyók, amelyek csatornaprofilja jelentősen leegyszerűsödött. A bemeneti, kenési és munkasínek egy hosszúkás kúppá alakulnak. Előfordul, hogy a hengeres zóna ki van zárva a karbidcsatorna profiljából.

A keményfém szerszámok működésére és tartósságára kifejtett különleges hatás a csatorna feldolgozásának minősége. A keményfém betétek kiváló minőségű csiszolása és polírozása csökkenti a húzást és növeli a kopást.

A szerszám tartóssága többször megnő, ha a szerszám munkacsatornája csiszolt. A polírozó fonófejeket speciális gyémánttapasztákkal, különböző szemcsézettséggel végzik.

Megosztás a Facebookon Megosztás

Megosztás a Twitteren Tweet