A technológiai eljárás fejlesztése a 3151-1801008 számú "rögzítőlemezek beszerzéséhez

Ábra. 9. Irányító eszközök elrendezése

A lemez teljes méreteinek kiválasztása: cm 2, vegye az alsó lemez magasságát mm-rel.

Az alsó lemez magasságának megismerésével meghatározhatja a felső lemez méretét:

A vezetőszerkezetek (vezető oszlopok) méretei az alsó lemez és a hozzá tartozó erő feltételezett teljes mérete alapján kerülnek megállapításra [1]:

ahol az alsó szerszámlemez területe, cm 2;

a vezető maximális átmérője;

Három vezető csomópont jelenlétében csökkenteni kell a tervezési átmérőt. Vegyünk egy kisebb szabványos átmérőt [1]:

7.4 Mátrix tervezése és kiszámítása kombinált vágási és lyukasztási műveletekhez

A nagy formázó szerszámok mátrixai, valamint a közepes méretű bélyegek, de bonyolult körvonalúak, szakaszosak.

A szakaszok vastagsága lépcsős, ami lehetővé teszi:

a) csökkenti a gyártási munka intenzitását és javítja a bélyeget;

b) a szerszámacél mentése;

c) csökkenti a munkaerő intenzitását a szakaszok újraszezelésében.

A tervezésnél és a gyártásnál nagyon fontos, hogy a kontúr külön szakaszokra osztható legyen a szelvények méretének és alakjának meghatározására.

A szelvényeknek egyszerűnek kell lenniük, ami lehetővé teszi a hőkezelés során történő behelyezésüket, és biztosítja az egyes szakaszok megmunkálásának és összeszerelésének kényelmét.

Ajánlatos, hogy a kontúr kinyúló szakaszai a lehető legkisebbre legyenek osztva.

Ízületek szakaszok egyenes kontúr szakaszok kell elhelyezni a parttól nem kevesebb, mint 5 mm-re a pontot, ahol a görbe kontúrja egyenes.

A mátrixelemek metszeteit nem tekercselt ketrecbe helyezzük, vagy csavarokkal vagy hengeres csapokkal a szerszámlapra rögzítjük. A csapok rögzítik a szakaszok helyzetét, és megakadályozzák, hogy a szerszám működése közben csússzon. Az ilyen rögzítést általában csak 1,5 mm-nél vastagabb fémlemezre használják. Egy 1,6-3,5 mm vastag fém esetében a csavarokkal és a nyomókulccsal történő rögzítést alkalmazzák. 2,5 mm-nél nagyobb fémvastagságnál a szelvények a lemez aljzatába vannak szerelve.

Tekintetbe véve a fenti, valamint a méretek és a kontúr elem, az anyag vastagsága (S = 1,5 mm) osztja a mátrix két részre, amely csatolja keresztül csavarokkal és a csapokat.

Meghatározzuk a mátrix vastagságát az [1] képlet segítségével:

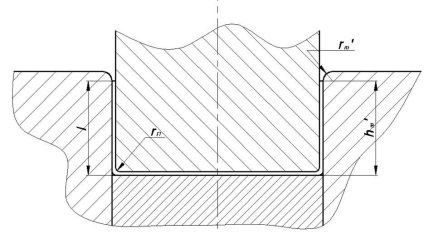

Ábra. 12. A mátrix kiszámításához

A mátrix kerekítésének sugara,

(elfogadjuk) - megtaláljuk [1] (200-202. oldal).

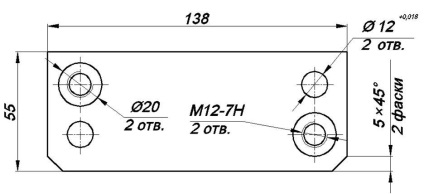

A rögzítő és rögzítő elemek (csavarok, csapok) helyét a mátrixban konstruktív módon határozzák meg. Körülbelül, a csavarok csapjainak és meneteinek átmérőjét [1] határozza meg:

-csavarokhoz - M12;

- a csapokhoz - Æ12.

Mivel a mi esetünkben a mátrix 2 szelvényből áll, mindegyik szekció két tűvel van rögzítve és legalább három csavarral rögzítve. Ezért összesen 4 db csapszeget veszünk, és a csavarokat 10 db.

A mátrix erősségének kiszámítása veszélyes szakaszban nem történik meg, mivel a mátrix szakaszos.

A nagyméretű alkatrészek bélyegzésére szolgáló szétválási műveletekkel ellátott bélyegek sajátosságaik vannak. A vágás és a lyukasztás műveleteit elsősorban a vágási kontúrok nagy körzetének jelenléte jellemzi, ami szekcionált munkadarabok használatát igényli. A lyukasztott szakaszok ízületeinek nem szabad egybeesni a mátrix szelvényeinek ízületeivel. A lyukasztás a szokásos módszer szerint történik - az alatta elhelyezkedő mátrix és a munkadarab eltávolítása a rugóhúzó ütőerei között.

Minden elosztjuk nagy dies szerelt legalább három zárt magasság-szabályozókkal, amelyek szabályozzák a mennyisége penetráció a bélyeg a mátrixba, és a kilökő rugó terheletlen tárolás során bélyegző.

Ha a bélyegterhelés működése közben a sajtoló csúszkájának irányára merőleges irányban merülnek fel, akkor hengeres vagy prismatikus vezetőket használnak.

Javasoljuk, hogy gyorsan cserélő ütéseket alkalmazzanak a megfelelő bélyegző szerkezetekben, különösen akkor, ha alacsony ellenállásúak. A lyukasztók cseréjeként és megelőző munkák elvégzéséhez kenés és élesítés, szennyeződés stb. Tisztításáról

7.5 A rugók számának meghatározása

A rugókat úgy tervezték, hogy az alkatrészek vagy a hulladék befogását, eltávolítását, kilökődését biztosítsák. Mindkét hengeres rugó és tárcsa rugó használható. A rugókat a bélyegzőben előre tömörítették.

Hengeres tömörítőrugókat fogunk használni: a 65G-os acél, HRC 38-43-mal

ahol a kilökőerő.

A rugók számát a rugók teljes erejétől az egyik rugó erejéig határozzák meg. A szükséges rugók száma 5,83 db, figyelembe vesszük a rugók számát - 6 db.

7.7 A bélyegző nyomóközének meghatározása

A bélyeg kiegyensúlyozott működésének biztosítása érdekében szükséges, hogy a bélyegző nyomásközéppontja egybeessen a sajtógörgő hosszanti tengelyével. Ezt biztosítja a bélyegző nyomóközpontjának és a szár tengelyének kombinálásával. Ellenkező esetben vannak eltérések a bélyegzőben, a rés szimmetriája, az útmutatók kopása, valamint a bélyegző lebomlása lehetséges.

Ebben az esetben, a szerszám nyomása egybeesik a geometriai középpont átmenő tengelyek a szerszám, mivel a kialakítása üres 2 egy időben, ami a szimmetria nyomás középpontja

7.8. A szár méretének meghatározása