Kábel gyártás

Home Kábel gyártása

amely valójában két, keréktípusú vontatószerkezetet képvisel, amelyek egymás alatt helyezkednek el egy szendvics formájában, ahogyan a Beta hosszúságmérőben történik.

Az extrudálási vonalak felszerelése nagyfeszültségű, érintésmentes és érintésmentes módszerrel történő szigetelés felügyeletére szolgál. A számláló készülék regisztrálja a hibás helyek számát (lényegében elektromos hibák), és a hibák száma rögzíthető egy papírszalagon, fényjelzéssel ellátva a karbantartó személyzet irányításához. A tesztfeszültség általában 6-50 kV.

Bizonyos esetekben az extrudált vonalakra a polimer anyag, a kapacitás és az egyéb paraméterek alkalmazott excentricitásának mérésére szolgáló eszközöket helyeznek el.

Az extrudáló aggregátumok használata elvben lehetővé teszi, hogy félautomatikus és automatikus gyártósorokat hozzanak létre különböző kábeltermékek előállításához, amelyek közül több egymás utáni láncba kapcsolódik. technológiai műveletek (rajzolás, hőkezelés, szigetelés stb.). A vonalvezetések növelik a termelékenységet, mivel megszüntettek néhány köztes műveletet, megtakarítva a termelési területet és csökkentve a karbantartó személyzetet

A kezdeti billetként 3 mm átmérőjű, vagy 2,5 mm átmérőjű, szilárd rézhuzalból készült lágyított rézhuzalt használnak. Az itt használt extruderben lévő csiga átmérője 60 mm, és az arány hossza és átmérője a csavar L / D = 24. A vonal hossza 36 m-el van látva egy adagolóeszközt tömény színű keverék, felett elhelyezett adagolótölcsér az extruder. extruder fej pzvolyaet szabhat kombinált izolálása alapján, amely egy porózus polietilén, és a porózus anyagot fölé folytonos védőréteget polietilén (ún plenkoporistaya szigetelés).

5.7. A TECHNOLÓGIAI SZERSZÁMOK KIVÁLASZTÁSA ÉS SZÁMÍTÁSA

A termelés huzal és kábel használt kétféleképpen keverésre polimer bevonatok a munkadarabon: sűrű (nyomás csökkentése), és a szabad (cső), említett § 5.1. Bevonási rendszerek nnva- »aui.t

az 1. ábrán említettük. 5.35.

Az első módszer lehetővé teszi a munkadarabot szorosan bevonó bevonatot, a munkadarab és a bevonat között minimális légrésekkel; a burkolat és következésképpen az orientáció minimális, ami szintén viszonylag kis zsugorodást és minimális relatív elmozdulást eredményez a kábelelemeknél a végeken a ciklikus hőmérsékletváltozások során.

Alkalmazása szabad overlay csökkenti az anyagfelhasználás során nem sima felület a munkadarab, megkönnyíti igazítás és töltés nyers lemezt a tüske, mint a szakadék a munkadarab és a tüske nagyobb lehet, mint az első módszer. Mivel a második módszer megköveteli egy nagy elszívó extrudátum, az orientációs növekszik, és ezért a zsugorodás, de részét képező szerszám olvadék áthatolási sebességet alacsonyabb, mint a eltávolításának sebessége a huzal, amely növeli a teljesítményt a feldolgozási anyagokat alacsony kritikus nyírási sebesség.

A hátránya ennek a módszernek között az a tény, hogy számos olvadékok a polimerek nem kielégítő húzhatósága, különösen akkor, ha az anyag gélesített idegen zárványok töltőanyag-agglomerátumokat, amelyek előnyét nagy nyújtási pont a megjelenése folytonossági és akár teljes törés a tubusból, amikor megnyúlik.

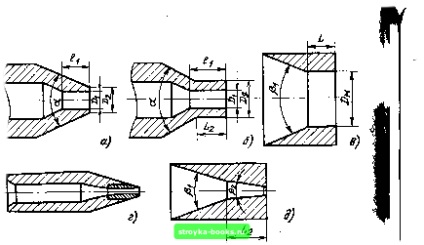

A technológiai eszköz változatai az 1. ábrán láthatók. 5.36. A Dorn arra szolgál, hogy a munkadarabot a fröccsöntőfejbe helyezze és pontosan vezesse a szerszámba. Meg kell adnia a munkadarab koncentrikus pozícióját a mátrixban.

"hlesh-h-5.35 A polimer bevonatok egymásra helyezésének rendszerei -

szigorú elrendelés; b-szabad kivetés; / -dorn; 2-mátrix! i-zagoto.ka-

Ábra. 5.36. A technológiai eszköz változatai: a-tüskék a sűrű átfedéshez; b-ugyanaz a szabad szuperponáláshoz; egy mátrixot; г-behelyezni egy kemény ötvözetből álló hegyet; d-mátrix kúpos csatolással

amely a munkadarab és a tüske hengeres része közötti minimális rést igényel, ugyanakkor a munkadarab szabad és egyenletes bevitele a mátrixba. Ezen túlmenően nagy résszel is be lehet jutni az olvadékba a tüskére, ami kiküszöböli a folyamat normál működésének lehetőségét. Ebből kiindulva a tüske nyílásának átmérőjét a következő összefüggés alapján választják ki:

(5.57) teljesül,

ahol Dk és Azar a névleges átmérő és a maximális munkadarab tűrése a munkadarabon; A - a rés nagysága, biztosítva a munkadarab szabadon haladását a tüskén keresztül. Az A értéke a munkadarab méretétől és típusától függ; A Dx és A választásokra vonatkozó ajánlások a táblázatban találhatók. 5.3.

Az a nyílásszög értéke nem alapvető fontosságú, azonban az olvadék sima áramlásának biztosítása érdekében általában a lehető legkisebb méretű, általában 20-60 ° -on belül választják ki. Mindenesetre a tüske szöge nem haladhatja meg a mátrixba való belépés szögét, és általában kevesebb, mint körülbelül 10.

A nem elégséges értékkel a munkadarab vibrációja megnövekedett, és az olvadék behatolása a tüskébe megindul. Ugyanakkor nagy h érték esetén a mag tüskével való töltése nehézkes, és a feszültség a súrlódás növekedése miatt nő. Figyelembe véve, az y értéke 2-5 mm a kis méretű vénák esetében és (2-3) W a nagyméretű magok és kábel magok esetében. Az Lg mérete nem haladhatja meg az 1 mM-ot a kisméretű billeteknél és 2-5 m-nél nagyobb méret esetén -

S.3 táblázat. Kezdeti adatok a fúrólyuk kiválasztásához

\ Leeee 0,5 0.5 to 2 2 to 5 5 to 10 10 to 20 Több mint 20

0,02-0,03 0,03-0,1 0,05-0,2 0,15-0,30 0,2-0,5

0,03-0,05 0,05-0,1 0,10-0,2 0,15-0,3 0,2-0,5

Tüskék, mint mátrix izgotrvlyayut rozsdamentes acélt (például, fokozat U-12 és U-8, HG, HVG, X12, és ShKh15 és SHH9) utólagos hőkezelésnek keménysége 58-65 Rockwell, króm (Cr vastagság 0,015 - 0,05 mm) és polírozás.

A tuskó és a műanyaggal érintkező felületek érdességi paramétere nem haladhatja meg a 0,16-0,32 μm-t a magok szigetelésénél és 0,4-0,64-nél a héjak alkalmazásakor.

Alkalmazásakor nehromirovannogo szerszám drámaian csökkentette a kopásállóság, a felület minőségi követelmények ugyanazok maradnak. Legnagyobb kopási szabaddá tett belső hengeres része a tüske, és a kopás csökkenésével növekszik átmérője a szigetelt vezeték és szigetelő növekvő sebességgel. A tartósság növeléséhez a tüske használt keményfém tippeket, ilyen ötvözetek jelzéseket használja VC-VC-6 és a 8, és elszigetelten élt átmérője kisebb, mint 0,6 sebesség felett 400 m / min használunk hüvelyek készült természetes vagy szintetikus gyémánt.

A fejek a különböző tervezési kell használni, és tüskék különböző minták, szabványosítása érdekében poeto.mu gyakran tüskék, különösen a kis méretű tuskó, hogy kompozit, amely egy házban elhelyezhető a pre-RNoderzhatele fej és egy kis méretű inszertet (ábra. 5,36 d) . A kialakítás különböző típusú fejekben alkalmazható.

A szerszám fontos paramétere a tüsketől a mátrix részét képező bejegyzésig terjedő távolság. J6bi4Ho a fej kialakítása lehetővé teszi, hogy a tüske a ventrális tengely mentén mozgassa ezt a távolságot. A távolság növekedésével a polimer bevonat sűrűsége átfedi az emelkedést és az áramlási ellenállás csökken, de a magnövekedés és a kötés húzóereje bonyolultabbá válik

vénák a fejben. Ezért, ha nem szükséges nagy tömörítés, ez a távolság nem haladja meg a 2-3 mm-t; más esetekben lehet 2-3 ekstrudatd átmérője néhány esetben, hogy biztosítsa a minimális hullámosító W együtt a lehető legalacsonyabb szakaszon tüskét használnak, ami egy kis csövet, amely részben vezetjük be az öntőformába egy mátrix (ábra. 5,36, b).

A mátrix felépítését az 1. ábrán mutatjuk be. 5,36, c; a vezetője! a paraméterek a belépés szögszöge Pi, az alakító rész hossza és átmérõje jelentõsen befolyásolja mind az átmérõ stabilitását, mind a polimer orientálódási fokát, azaz az ezt követõ zsugorodást. Figyelembe véve ezeket a tényezőket, sűrű átfedés esetén általában a mátrixátmérőt választják: m = zag + (UH> 25, ahol S a szigetelés vastagsága; /) zag a munkadarab átmérője; Li = (2-4) £) ", de nem kevesebb, mint 5-9 mm a szigetelés gyártásában, és L = (0.3h -!) /)" Héj gyártásakor. Amint azt az 5.1. Pontban bemutattuk, a kritikus sebességek csökkentése érdekében a kúp alakú részt tartalmazó mátrixot alkalmazzuk, amely a 2. ábrán látható. 5,36, <), у которой /)м = (0,95н-l)Z)„j, а L2 = (lO

-15) és P2 = 36 °.

A szabadonfutó szerszám (csővel) a 3. ábrán látható. 5,36, biw. A fő különbség ezen a szerszámot a fent tárgyalt, hogy az addíció a nyírási hatást az olvadékban részét képező után, a szerszám a szerszám van kitéve jelentős hosszirányú alakváltozás - húzott, ami növeli a tájékozódás a makromolekulák. Ez előre meghatározza a tulajdonságok anizotrópiáját és a hosszirányú feszültségek növekedését, amelyek zsugorodásban nyilvánulnak meg. Expozíció elsősorban attól függ, hogy milyen fokú Kg-rajz, amelyet az jellemez, az arány a keresztmetszeti területe az olvadékot az alakító szerszámot a csatorna keresztmetszeti területe az extrudátum a végtermékben, m. F.

Minél nagyobb a rajz mennyisége, annál nagyobb a szigetelési ráta és a kisebb nyíróhatás a szerszám alkotó részében. A nyújtás legnagyobb megengedett foka az anyag tulajdonsága, bár bizonyos határokon belül szabályozható, például a hőmérséklet változtatásával (az olvadási hőmérséklet emelkedésével, a nyújtott nyújtás megengedett mértékével).

Magas fokú nyújtás megengedett olyan anyagokhoz, mint a poliamidok, a polikarbonát és a poliszulfon, a FEP, a PF PVDF; Az ilyen anyag kisebb méretű rajz esetén megengedett.

ZK PE, ETFE és PVC-műanyagok. Jelentősen csökkenti a megengedett mértékét rajz magas heterogenitás versenyek - [] Lava okozva hosszirányú feszültség koncentrációt, dkie mint idegen anyagot, gélt zárványok ( „hélium”) az agglomerátumok töltőanyagok és pigmentek, valamint a dozduschnye zárványok az olvadékban. Ezenkívül az anya-jjjia tételek eltérhetnek a rajzolási kapacitástól. Ezért a gyakorlatban nem ajánlatos a szerszámot a lehető legmagasabb szintű nyújtással használni egy adott anyag számára. Figyelembe kell venni, hogy a rajz fokának növekedése a relatív nyúlás csökkenését eredményezi (a tájékozódás irányában); például [4] a következő adatokat adják meg az LDPE termékekből:

Ahhoz, hogy csökkentse a belső feszültségek a polimer bevonat általában általában működik minimális nyújtási arány, alkalmazása egy nagy nyújtási arány csak azokban az esetekben, ahol ez vezet néhány előnye, például alkalmazót különösen vékony bevonatok vagy hogy fokozza az anyagfeldolgozás üteme az alacsony kritikus nyírási sebesség . Bár a nyújtási arány megengedett még az azonos típusú anyagból, de különböző minőségű, nagymértékben különböznek egymástól, a következő irányelveket lehet nagyjából irányítani a fejlesztés eszköze, és adja meg a maximális húzási arány:

Amint az az 1. ábrán látható. 5.35, az ömledék a rajzolási eljárásban Kúpos alakú, vagyis egy kúpos cső egyidejű csökkenés mind a falvastagság, mind a belső és külső átmérők esetében. Az ideális Uchai-ban az optimális szerszámméreteknél az olvadék kúp és a munkadarab érintkezésekor a falvastagság