Anyagok padlóburkolása

A ruházati iparban a termékek többnyire kaparják el. A padló néhány anyagból készült ruhadarab a vágóasztalon, vágásra, egymásra helyezésre, a vágási vonal mentén és az egyik széle mentén helyezkedik el.

A padlóburkolatokban a vásznok különböző módon rendezhetők: egy sorban (lefelé és arccal szemben) és a hajtásban.

Ha lefelé fekszik, az összes padlóburkolat lefelé néz. A webhelyek száma akár egyenletes, akár páratlan is lehet, a fedélzet magasságától függően. A szalagok ilyen elrendezése a padlóban elfogadható mindenféle termékhez és anyaghoz, és olyan termékek esetében szükséges, amelyek nagy, párosítatlan vagy aszimmetrikus részekkel rendelkeznek (például aszimmetrikus polcokból álló női ruhák). Az arccal lefelé történő lefedés hátránya az, hogy a párosított részeket külön-külön vágják ki, és ez a vágás során hibák megjelenéséhez vezethet. A marihuándgyürítőnek különösen figyelemre méltónak kell lennie az ilyen részletek őrlésénél.

Ha a padlóburkolatot az elülső oldalon a ruhadarab elülső oldalán váltakozva, felfelé és lefelé néz; a felső lap mindig lefelé helyezkedik el, ezért az ilyen padlójú lapok száma mindig egyenletes. A kivágott termék részletei két szomszédos lapból állnak. Az iparban, amikor Coanda szemtől szemben a leggyakrabban használt elrendezés többszörös fél-készlet több mintát, például gyártásához kabátok, öltönyök amely páratlan tömegrész (egész háttámla felső gallér és a hasonlók). Ebben az esetben egy páratlan részt helyezünk el az elrendezésbe két félcsoporttal. Amikor egy vászonpárról vágunk, egy rész egy termékhez, a másikhoz pedig egy másikhoz fog tartozni.

Az elülső oldallal ellátott ruhák takarása gazdaságosabb többkomponensű elrendezéssel. A hurok pontosnak bizonyul (mivel a párosított részleteket egyszerre vágja), míg a párosított adatokat nem kell "jövőben" kiválasztani. Ha a padlónak szánt szövetdarabok eltérő színűek, az elülső oldal elülső oldalán lévő ruhák borítása elfogadhatatlan.

A vászon a hajtásba való elhelyezése miatt az iparág hatékonyságának hiánya csak néha a maradványok vágására szolgál. A vászon elhelyezésekor a következő műszaki feltételek figyelhetők meg:

a ágyneműt feszítés nélkül, torzítások, lazaság (nincsenek ráncok);

illessze a szalagokat a padló elülső élén és az egyik széle mentén;

amikor az elülső oldalt egy nagyméretű mintával vagy egy párkányban lévő keresztszalaggal ellátott anyag felületével fedik le, a mintázat össze van kapcsolva;

a bolyhos szövetek elhelyezésekor győződjön meg arról, hogy a bolyhos iránya azonos az összes vásznon;

amikor különböző színű (tárgyak) anyagokat helyez el, először fedje le az összes színes ruhát (cikket), majd másikat stb.

Az iparban hagyományos vágógépek használata esetén a következő maximális megengedett fedélmagasságokat kell alkalmazni.

Anyagok A fedél magassága,

Szövetek. 26. 28

Fésült szövet. 34. 36

A szövetek durva szemcsék. 18. 20

Szövetek ruhákhoz, vágott selyemből, selyemből,

Bélés. 50. 80

Pamut szövet, bélés,

len, ingek. 100. 120

A szövetek selyem, ruha. 35. 50

Oldalsó tömítés, gumírozott ruhával 40. 50

Bolyhos szövet - kordbársony. Akár 50

Bolyhos szövet - vászonbőr, félbársony,

A szövetek gyapjú és gyapjú selyem,

kötött textíliák. Legfeljebb 30

Az anyagok padlóburkolata előre elkészített darabokból vagy tekercsből készülhet.

A kelmék kiszámításakor adott darabok előzetes vágása elősegíti és felgyorsítja a lefektetés folyamatát, lehetővé teszi a gépesítést.

Leggyakrabban előkészített alapszövetek darabjaira. A bélés és az alkalmazott anyagok a padlózat zónájába kerülnek, darabokra vágás nélkül.

A padlóburkolat előtt a szalagdarabot az asztal elülső oldalára feltekercseljük.

Ha egy számítás egy padlóburkolatot készít, akkor a nem szalaghengerek sorozati, párhuzamos és kombinált padlóburkolási módszereket használnak.

Egy konzisztens padlóburkolási módszerrel a szántóegység (általában két emberből áll) egy asztalt foglal magában. Egyetlen tekercs anyagból fedeznek annyi lapot, amely a fedélzet ezen hossza által meghatározott hosszúságú fedélzetre vonatkozik, akkor ezt a darabot letétbe helyezzük, mielőtt a következő emeleten használná. Így a padló több anyaghengerből készül, egészen a padló befejezéséig, majd a következő padlózathoz.

Ennek a módszernek az az előnye, hogy a vágóműhely területének racionális használatát jelenti, hátránya az anyagcsavarok eltolásának szükségessége, a tekercs lecsavarása, a szövet textilvágással történő vágása. Ennek következtében, a szekvenciális padlóburkolási eljárással, a termelési ciklus meghosszabbodik.

A párhuzamos padlózási módszerrel a padlóburkoló egység annyi asztalt foglal, amennyit egy számítási kártya tartalmaz, vagy kevesebbet egy-két táblázattal (mivel a rövid paklit általában ugyanazon a táblán hajtják végre). A padlóburkolat egy tekercsből készül, mielőtt teljesen fel lehet használni.

A párhuzamos padlózási módszer hátránya a padlóburkoló berendezések irracionális használata és a vágóegység területe, hiszen az egyik terítőasztal lefektetése során a többi nem kerül felhasználásra.

Párhuzamos padlózási módszert alkalmaznak azoknál a vállalatoknál, ahol nagy vágóműhely található, és nagyszámú, ugyanolyan típusú terméket (elsősorban külső ruházatot) gyártanak.

Kombinált (párhuzamos szekvenciális) padlóburkolási módszerrel a rendszerint két emberből álló padlóegység egyszerre két vagy három asztalt foglal el, hogy öt vagy hat fedélzetet végezzen el egy elszámolási kártyán. Ezt a módszert főként ruhák és részlegesen rövid textíliákhoz használják.

A vágási termelés javításának egyik fő iránya a szekcionált padlózat alkalmazási területének bővítése. A szekció egy közös padlónak nevezik, amely az egyéni elrendezések több fedélzetéből áll, amelyek azonos vagy különböző hosszúságúak és egymás után egymás után vannak elrendezve. Ebben az esetben néhány vagy mindegyik ágyneműt keresztszegély nélkül helyeznek el.

Míg a szekcionált fedélzeteket főként vágott anyagok és vászonszövet vágására használják. A szekcionált padlózat egy hosszú asztalon történik. Előnye ennek a módszernek a meglévő a következő: az anyag az egyik hengertől feküdt összes szakaszok a szekcionált padló az elejétől a végéig, a vágási darab eliminálódik az egyes elrendezések web, így csökken a anyagveszteség hiánya miatt a kibocsátási egységek a végein.

A padlószakasz az elrendezés vagy annak egy részének külön vázlatára utal, amely a közös padlóról levágható egy keresztirányú egyenes mentén. A szelvény vágási vonalán mozgatható keresztmetszet van az asztalra a háló vágásához. A különböző magasságú szakaszokat a lépcsőnek hívják.

A vállalatok mechanikus és kézi padlóburkolatot használnak. A kézi lefektetés lényege, hogy a munkavállalók lazítanak egy olyan anyagcsavart, amely a szórási táblázat egyik véglapján található. Az asztal mentén a dolgozók nyújtják a vászonot, amelyet egy tekercsről tekertek fel. A ruhadarab végét nyomásszabályzóval rögzítik. Ezután visszatérve a tekercsbe, egy dolgozó összehangolja az anyag szélét az előző ruhával, a másik felemeli a penge felületét. Ezután a vászont levágják és befogják a vonalzókkal (típusok: КЛ-2, ЛП-1300, ЛП-1600). Kívánatos, hogy az asztalnak van egy olyan eszköze, amellyel az anyag tekercse leereszthető, amelyet az asztal szintjén vagy alatta kell elhelyezni 100 mm-rel. 150 mm. Ez az eszköz lehetővé teszi az anyag nyújtásának csökkentését, amikor az az asztal felületén húzódik.

A kézi lefektetés feltételeinek megkönnyítése érdekében különböző eszközöket használnak: záróelemek, amelyeken az anyag tekercsei felfüggesztésre kerülnek a beillesztett tengelyekhez (gördülőcsapok), a felvonóállványhoz az anyaghengerekhez és a tároló gyűrűkhöz.

A mechanikus padlózat technológiaibb. Megakadályozza az anyag feszességének egyenlőtlenségét a lefektetés során, ami a vágott részleteket pihenteti, és a szabvány sablonokhoz való következetlenségét eredményezi. Emellett az anyag mechanikus borítása növeli a termelékenységet, megkönnyíti a munkát.

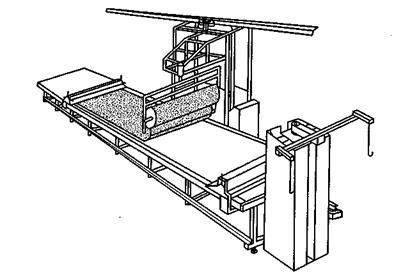

Az iparágban kétféle felszerelést alkalmaznak a kabát és jelmezszövetek gépesített fedésére. Egyfajta berendezésben a szövetet a tekercsről kell elhelyezni. Ez OLS 1 komplexek OLS 2 gépesített Coanda anyagot egyesítjük módon hosszú asztalok padló lépett keresse padló (ábra 7.10), és a padlóburkolat félig komplex (PNA) a Coanda-szövedékek szekvenciális módon.

Más típusú berendezésben a fedélzet hossza mentén elnyújtott hosszúságú, előre előszűrt szövedék padlóburkolata készül. Ebből a célból két gép van - mérő tükör és padló. Az elsőt arra használják, hogy az anyagot egy vágási térképhez tartozó vágóhálókra vágják, a második pedig ezeket a lapokat felhúzza.

Ábra. 7.10. A komplex MNK-1 megjelenése anyagok lerakására

Kevesebb felfedi anyagok megérteni a vágás az interneten különálló deszkázat (gyártásához szőnyegek) rassekaniya ezek pakli szét és nyíró részeket. További célkitűzése vágás termelés előkészítése, hogy egy vágott alkatrészek (számozás beállítási mintát, alkalmazása kisegítő vonalak, vágásoknál), szedés tárgyakat, etetés vágott egy varrás boltban.

Mielőtt vágja le a padlót, először vágja el az oldalát az elrendezés keretének határa mentén, hogy a széleket a perem összeköti. A vágott peremet rendszerint megtartják és csomagolásra használják.

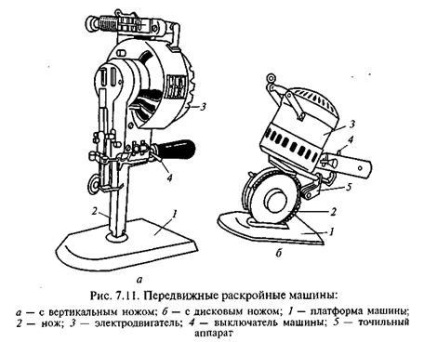

A kész padlóburkolatot függőleges vagy tárcsás késekkel ellátott mozgatható vágógép részekre osztják (7.11. Ábra). Vágógép EMM-2 függőleges késsel használják vágás a burkolat 130 magasság 150 mm egy különálló része (durva vágás), vagy hogy pontosan kivágjuk az egyedi nagy elem. Vágógép EZDM-1 forgókéses használják vágás a burkolat 50. A magassága 70 m és a vágott részek, amelyek egy egyszerű konfigurációt. Ezt a gépet általában ruhákhoz, bélésekhez, ágyneműkhez és az alkalmazott anyagokhoz használják.

A ruhadarabok vázlata a vázolt kontúrok szerint úgynevezett vágás vagy vágás.

A vágott padlónak a végleges vágáshoz való részei átkerülnek az álló forgácsoló gépekbe. Ez a berendezés kétféle lehet - gépek övcsatokkal és vágógépekkel.

A szalagvágó gépek termelékenyebbek, mint a mobil vágók, és jobb minőségű vágást biztosítanak. A késtartónak a rész kontúrjának krétavonala közepén kell futnia.

A csiszolt padlóburkolatok alkatrészeit a kasszákon lévő szalagos gépekre szállítják, amelyek magassága megegyezik a tojóasztal magasságával. A munkadarabok biztonsága érdekében az alkatrészcsomagolás során gyakran alkalmaznak kiegészítő sablont, fémszalaggal szegélyezve. Nyomja a padlóburkolatot, és a kivágott rész a sáv körvonala mentén halad. A szalagos készülékeknél az egyes részek pontos összekapcsolásához bemélyedéseket készítenek. A szövetek mélysége 5 mm-ig, legfeljebb 3 mm-es kötött anyagból.

A ruházati iparban használt présgépeket leggyakrabban kis részek vágására használják az alakjuknak megfelelő bélyegzők segítségével. Ez a vágási módszer pontossági alkatrészek konfigurációját és magas munkaerő-termelékenységet biztosít. A prések elektromos, pneumatikus és hidraulikus hajtásokkal rendelkeznek.

A fentiek mindegyike mechanikusan kivágja a termékek egyes részeit, amelyekben a vágószerszám deformálódásával és ékelésével vágja le az anyagokat (ugyanúgy a vágóeszközök vágása).

Termofizikai és termomechanikai módszerek is vannak olyan alkatrészek vágására, amelyek magasabb osztályú berendezéseket igényelnek.

A hőfizikai módszerek a lézer, a plazma és az elektrodiák. A lézeres vágási módszer a textilanyagok lézersugár hatására történő megsemmisítésén alapul. A plazmamódszer (mikroplaszti sugár segítségével) hasonló a lézerhez, de a teljesítménynél alacsonyabb. Azonban egyszerűbb és olcsóbb. Az elektro-kisütési eljárás során az anyagot az elektródák közötti kisülési mezőbe helyezzük. Ez a módszer a leghatékonyabb a perforálásnál.

A termomechanikus vágást két lépésben végezzük. Először is, az anyagot az elrendezés termikus kontúrjai elpusztítják, majd tovább osztják a vágószerszám mechanikai hatásával. Az anyagot a vágási zónában nagyfrekvenciás árammal (HD) végezzük. A HD vágást általában az iparban használják, párhuzamosan a poli (vinil-klorid) anyagok hegesztésével (esőkabát készítésekor).

Alkalmazott anyagok - a termék zsebének bélése, mindenféle tömítés (általában egységes és szabványosított részek) - gazdaságosabb az előzetesen kivágás, ami meghaladja a vágás szükségességét.

Előre vágás - ez a lehető legmagasabb magasság és racionális hosszúságú padlóburkolat vágása. Az előre vágással, stencileket vagy tervrajzokat használnak, és a vásznok lerakását túlnyomórészt gépesítették. Az alkatrészkészletek száma, valamint a méretük és magasságuk aránya összhangban állnak az ilyen típusú termékek megrendeléseinek nagyságával. Az elővágás elsősorban az egyik termékcsalád gyártására szakosodott vállalkozásoknál történik.

Előre vágás végezhető, és a vágás módja.

Mivel a termékek ipari gyártása elsősorban a vágások pontosságán alapul, a vágott részeket gondosan ellenőrzik. A vezérlő ellenőrzi a kivágott részek teljességét az alapanyagból, a bélésből és a termékhez tartozó alsó részből. Pontossága vágás egy vágott köteg részek által ellenőrzött rátenni a felső és alsó részek a munka mintát, egyesíti őket a mintákat a hosszanti irányban és leginkább felelős szeleteket. Miután megtudta az eltérés részleteit, ellenőrizze a köteg minden részletét. Feltétlenül elérhető a részleteket nadsechek és tetoválások, körvonalazott krétával szakaszok pontatlanságokat. Eltérések szeletelés részei a minták nem haladhatja meg a tűrés (lásd. Sect. 7,2).

Azok a részek, amelyek nem felelnek meg ezeknek a követelményeknek, nem engedélyezettek a gyártás során.

Az ellenőrzött részleteknél a kivágások megjelölésével történik: a zsebek, a hurkok, a folyamatos vontatóhajók stb. A részeket szúrással ellátott segédminták jelzik, amelyek átmérője nem haladhatja meg a 2 mm-t.

A kivágott részleteket a számlálóval rossz oldalról bélyegezik. Az elülső oldalról csak a bélés, az öv, a biztonsági szelep, a guillock, a hevederek stb. Vannak bélyegezve. A számozás krétával vagy ceruzával történhet. A gépet (papírkapcsot), ragacsos papírszalaggal vagy kézi úton is elvégezheti, ha az anyag a klipekből és a ragasztóanyagból van.

A csomagban lévő összes adat tartalmazza a sorozatszámokat. Ezeknek a számoknak jól láthatónak kell lenniük, de nem zavarják a termék további feldolgozását.

Az alábbiakban találhatók a rendszámtáblák helye a vágás részeiben.

A polc. 100. 150 mm távolságra az aljától

és oldalsó vágás

A háttámla. 100. 150 mm távolságra az aljától

és oldalra vágva vagy távolról

40. 60 mm-re a nyak vágattól

A hüvely felső része középen és 100. 150 mm távolságban van

A hüvely alsó része Középen és 40 és 60 mm közötti távolságban

Podbort. Középen és 100. 150 mm távolságban

alulról vágva

Gallérral. Középen és 40 és 60 mm közötti távolságban

a nyak vágásából

mandzsetta, patch zseb,

erősítés vagy védelem

és így tovább, középen

A nadrág elülső része 70. 120 mm-es távolságra a tetejétől

és 40 mm-re 80 mm-re az oldalvonaltól

A nadrág hátsó része 100. 150 mm-tõl a tetejétõl

vágott és 150 mm-re 250 mm-re az oldalvágástól

A motorháztető, a sisak részletei. Középen

Wedge szoknyák. A távolság 70. 120 mm a tetejétől

vágott és középen

Csomagok számozott részek az alapanyag, bélés, csikk kötődnek, vagy rögzítse különleges övek, összecsomagolva kiegészítők, és egy kísérő dokumentum küldött tárolás tárolására vágás, ahol a vágást szükség elküldte egy varrodába.

A kísérődokumentum az anyagmérési kártya alapján összeállított útvonalválasztó lap, amely minden méret és magasság csomóját tartalmazza. A routing lap a vágások, félkész termékek és késztermékek átvitelére vonatkozó jelentéstételi dokumentumként szolgál a termelés minden területén. Feljegyzi az összes olyan adatot, amely a vágások kötegét jellemzi, jelzi, hogy kinek a vágás szándékolt, valamint a késztermék kimenetét is. Minden útvonal általában legfeljebb tíz termékre vonatkozik, és öt példányban kerül kiadásra. Az egyik példány a vágóüzletben vagy a vágás raktárában marad, a többi darabokat egy kötegcsatolással viszik át az összeszerelő helyekre, a termékek befejeződésére és a késztermék raktárára.

A vágott kötegek tárolását ajánlott a halmozott állványokon készíteni, amelyet egy rakodó vagy egy daru szolgál fel. A polcokon a magassági magasságok függvényében a helyiség magasságától és a csomagok térfogatától függően határozzák meg.