Hogyan készítsünk repülőgép-motorokat (60 kép)

Ha meg szeretné tudni, hogyan kell előállítani, motorok modern repülőgépek, az ajánlatot, hogy menjen egy virtuális túra a gyár JSC „Ufa Motor Ipari Szövetség”, amely lehetővé tette motorok repülőgép, köztük Su (Su-35s és a Szu-27 és Su-30).

1. Hegesztés a lakott kamrában "Atmosphere-24"

Érdekes módon a motor gyártási lépés argon ívhegesztéshez a legkritikusabb csomópont a lakható kamrában, amely teljes szorítás és pontosságát a varrat. Különösen UMPO leningrádi Intézet „Prometheus” 1981-ben létrehozott egyik legnagyobb az orosz hegesztés, amely két egység Atmosphere-24. "

2. Az egészségügyi normák szerint a munkavállaló napi 4,5 órát tölthet a sejtben. Az öltönyök reggelig történő ellenőrzése, az orvosi ellenőrzés, és csak utána lehet hegeszteni.

3. A hegesztőket "Atmosphere-24" -re küldjük könnyű öltönybe. A zár első ajtóin keresztül belépnek a kamrába, levegővel tömlőkhöz vannak csatolva, becsukják az ajtókat és argonnal szolgálnak a kamrában. Miután felváltotta a levegőt, a hegesztők kinyitják a második ajtót, belépnek a kamrába, és elkezdenek dolgozni.

4. A tiszta argon nem oxidáló közegében kezdődik a titán szerkezetek hegesztése.

5. A szabályozott összetétele szennyeződések a argon varratok előállítását teszi lehetővé minőségi és növeli a kifáradási szilárdságát hegesztett szerkezetek, lehetővé teszi Gyümölcsfőzelékek a legtávolabbi helyeken használata révén Hegesztőpisztolyok használata nélkül árnyékolás fúvóka.

6. A teljes ruhában a hegesztő tényleg úgy néz ki, mint egy űrhajós. Ahhoz, hogy a lakott kamrába beléphessenek a munkába, a dolgozók képzésben részesülnek, kezdetben teljesen képzettek a levegőben. Általában két hét elég ahhoz, hogy megértsük, hogy egy személy alkalmas-e ilyen munkára, vagy sem - nem mindenki képes elviselni a terhelést.

7. Mindig érintkezzen a hegesztőkkel - olyan szakemberrel, aki figyelemmel kíséri, hogy mi történik a kezelőpanelről.

8. A kezelő szabályozza a hegesztőáramot, figyelemmel kíséri a gázelemző rendszert és a fényképezőgép és a munkavállaló általános állapotát.

9. A kézi hegesztés más módszere nem eredményezi ugyanazt az eredményt, mint a hegesztés egy lakott kamrában. A varrás minősége önmagáért beszél.

10. Elektronsugaras hegesztés.

A vákuumos elektronsugaras hegesztés teljesen automatizált folyamat. Az UMPO-ban az Ebokam telepítéseken történik. Ugyanakkor két vagy három varrat össze van hegesztve, minimális deformációs szint és a rész geometriájának megváltozása.

11. Egy szakember egyidejűleg működik több elektronsugaras hegesztőberendezésben.

12. Az égéskamra, a forgó fúvóka és a fúvókacsapágy egységei a plazma módszerrel hővédő bevonatok alkalmazását teszik szükségessé. E célból a TSZP-MF-P-1000 robotkomplexet használják.

13. Szerszámgyártás

Az UMPO 5 eszközboltból áll, összesen mintegy 2500 emberrel. Technológiai berendezések gyártásával foglalkoznak. Itt készülnek a szerszámgépek, a fémek forró és hideg munkájának bélyegzői, vágóeszközök, mérőeszközök, öntvények nemvas és fekete ötvözetek öntéséhez.

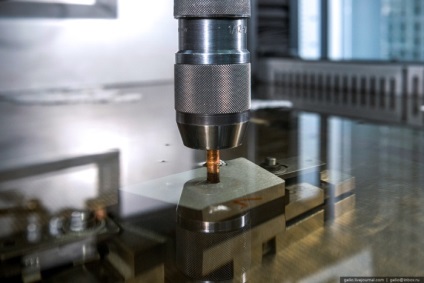

14. A penge öntésére szolgáló öntőformák gyártása CNC gépeken történik.

15. Most a formák létrehozásához csak két-három hónapig tart, és korábban ez a folyamat hat hónapig és tovább tartott.

16. Az automatizált mérőeszköz a legkisebb eltérést a normától elválasztja. A modern motor és a szerszám részleteit a legmélyebben teljes mértékben teljesíteni kell minden méretben.

7. Vákuumos karburátor.

A folyamatok automatizálása mindig magában foglalja a költségek csökkentését és az elvégzett munka minőségének javítását. Ez vonatkozik a vákuum-karburizálásra is. Carburizáláshoz - az alkatrészek felületének telítettsége szénnel és erősségük növelésével - Ipsen vákuumkemencéket használnak.

18. Az egyik munkavállaló elegendő a sütő kiszolgálására. A részek több órán keresztül kémiai-hőkezelésen mennek keresztül, amely után azok tökéletesen tartósak. Az UMPO szakemberei saját programot készítettek, amely lehetővé teszi a cementelést nagyobb pontossággal.

19. Öntödei termelés

Az öntödei termelés modellek gyártásával kezdődik. Egy speciális tömegből a különböző méretű és konfigurációjú alkatrészeket préselik, majd kézi finiseléssel.

20. A nőket többnyire az olvadt modellek gyártási területén foglalkoztatják.

21. A modellek blokkolása és a kerámia formák megszerzése fontos része az öntöde technológiai folyamatának.

22. A kerámia öntőformák öntése előtt kemencékben kalcinálódnak.

23. A kerámia forma kalcinálódott - ezután ötvözetből öntik.

24. Úgy néz ki, mint egy öntött kerámia forma.

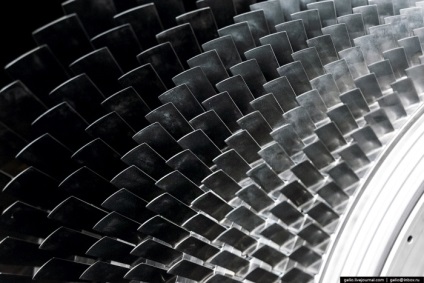

25. "Az arany súlya" - ez egy egykristályos szerkezetű scapuláról szól. Az ilyen pengék gyártási technológiája bonyolult, de ez a drága részlet minden tekintetben sokkal hosszabb ideig tart. Minden pengét "nevelt" a nikkel-volfrám ötvözetből származó különleges magot használva.

26. Egy üreges, széles akusztikus ventilátorlap kezelési szakasza

Üreges, széles akkordos ventilátorlapok gyártásához

PD-14 - a lehetséges polgári repülőgép MS-21 meghajtó egysége -

, Egy speciális része, ahol vágási végezzük és megmunkáló nyersdarabok titánból lemezek, a végső megmunkálása a zárat, és a profil a penge, beleértve a mechanikai csiszolás és polírozás.

27. chetyrohkoordinatnom vízszintes megmunkáló központ be befejező technológia végén a penge a készülék, tervezni és gyártani UMPO - a know-how a vállalat.

28. A turbina és a kompresszor rotor gyártási komplexuma (KPRTC) a meglévő kapacitások lokalizálása a jet-meghajtó alkatrészeinek fő alkotóelemeinek létrehozásához.

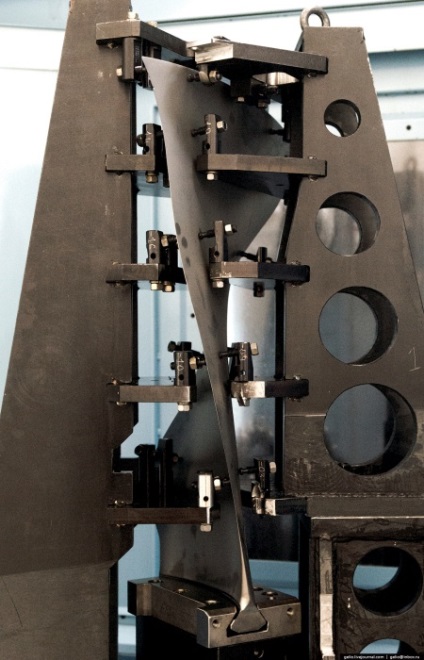

29. A turbina rotorok összeszerelése időigényes folyamat, amely az előadók különleges minősítését igényli. A "tengely-tárcsa-láb" közös megmunkálásának nagy pontossága garantálja a hosszú és megbízható motor működését.

30. A többfokozatú rotor a KRTC-ben egyetlen egységet alkot össze.

31. A rotor kiegyensúlyozását egy egyedülálló szakma képviselői végzik, akiket csak a gyárfalon lehet teljes mértékben elsajátítani.

32. Csővezetékek és csövek gyártása

Annak érdekében, hogy a motor minden egysége egyenletesen működjön - a kompresszor szivattyúz, a turbina forgatódik, a fúvóka le van fedve vagy nyitva van, parancsokat kell adnia nekik. A repülőgép szívének "véredényeit" csővezetéknek tekintik - ezeken keresztül a legkülönbözőbb információkat továbbítják. Az UMPO-ban van egy műhely, amely ezen "edények" gyártására szakosodott - különféle kaliberű csővezetékek és csövek.

33. A csövek gyártására szolgáló mini gyár ékszert kézzel készített ékszereket igényel - egyes részletek valódi műalkotások.

34. Sok hajlítási műveletet elvégez a Bend Master 42 MRV numerikus vezérlõgép is. Megdönti a titán és a rozsdamentes acél csövét. Először határozza meg a cső geometriáját érintés nélküli technológiával referenciával. A kapott adatokat elküldi a gépnek, amely az előzetes hajlítást, vagy a gyári nyomatékot adja. A beállítás után és a végső csövezés végeztével.

35. Tehát a csövek úgy néznek ki, mintha már a kész motor részei lennének - úgy fonják, mint egy web, és mindegyik elvégzi feladatát.

36. Végső összeszerelés.

Az összeszerelő üzletben az egyes alkatrészek és alkatrészek egy egész motorgá válnak. Itt a legmagasabb képzettséggel rendelkező mechanikus szerelési munkák mechanikája.

37. A bolt különböző részeiben összeszerelt nagy modulokat a kollektorok egyetlen egészbe egyesítik.

38. Az összeszerelés utolsó szakasza az üzemanyag-szabályozó egységek, a kommunikáció és az elektromos berendezések csökkentő szerelése.

39. Kötelező ellenőrizni az illesztést (kizárni a lehetséges rezgéseket), illesztés, mivel minden alkatrész különböző üzletekből származik.

40. A hordozótesztek után a motor visszaáll a szerelőüzembe a szétszerelés, a mosás és a hibaelhárítás céljából. Először a terméket szétszerelik és benzinnel mosják. Ezután - külső vizsgálat, mérések, speciális ellenőrzési módszerek. Az alkatrészek és szerelési egységek egy részét ugyanarra a vizsgálatra küldik a gyártóknak. Ezután a motor ismét összegyűjtésre kerül - az átvételi tesztekhez.

41. A szerelő nagyméretű modult épít.

42. Az ISS zárak a 20. század - a turbojet-motor - legnagyobb technikai gondolkodását alkotják, kézzel, szigorúan ellenőrzik a technológiát.

43. A Műszaki Ellenőrzési Hivatal felelős minden termék kifogástalan minőségéért. A vezérlők minden területen működnek, beleértve - és az összeszerelő üzletben is.

44. Egy forgó jet fúvóka (ORS) egy külön szakaszban van összeállítva, amely egy fontos szerkezeti elem, amely megkülönbözteti az AL-31FP motort az AL-31F elődjétől.

45. A PRS erőforrás 500 óra, a motor pedig 1000, így a fúvókákat kétszer kell megtenni.