A kőanyagok, talajok és kötőanyagok tesztelésének szabványos módszerei - egyéb - katalógus

A CENENT-TEVÉKENYSÉG ÉS EGYÉB INORGANIKUS KÖTŐK MEGHATÁROZÁSÁNAK MÓDSZERE A TSNIPS-2 MÓDSZER <*>

<*> Laboratóriumi ellenőrzés az építőiparban / Ed. LN Popova. - M. Stroyizdat, 1967.

A módszer a következő.

200 g cementet vagy más szervetlen kötőanyagot gyúrnak és normál sűrűségű tésztat készítenek; két formára bomlik, amelyek mindegyike hat cellás kockát tartalmaz, 2 cm-es bordával; a tésztát minden egyes cellában legalább 10 alkalommal meg kell lyukasztani egy 3 - 4 mm átmérőjű huzalrúddal az élektől a középpontig; aztán rázó asztalra teszik a formákat, 25-ös rázkódást és szorosan lezárják az egyes öntőformákat fedéllel.

A töltött öntőformákat nedves környezetben helyezik el 20 ± 2 ° C hőmérsékleten. 20 óra elteltével az egyik formát polcra helyezzük szobahőmérsékleten vízben, vízszint felett; A tartályban lévő vizet felforraljuk, és a mintákat 4 órán át pároljuk; eltávolítjuk a szerszámot a tartályból, és szobahőmérsékleten hűtjük 1 órán át. Hűtés után a szerszámot leszereljük, a mintákat kivesszük, mértük, lemértük és préselésre teszteltük.

Ezzel egyidejűleg a nedves körülmények között a vizsgálat előtt tárolt mintákat eltávolítják egy másik alakból, mérik, lemérik és préselésre is tesztelik.

A tömörítési vizsgálatot olyan préssel kell elvégezni, amely a vizsgálati mintában a feszültséget legfeljebb 0,2-0,3 MPa értékkel növelheti 1 másodperc alatt. A mintát az egyik oldalsó felületére kell helyezni úgy, hogy a törőerő iránya párhuzamos legyen a lefektetési réteggel. A mintadarabot az alkalmazott nyomóerőre kell összpontosítani.

A minta kockák minden sorozatához számítsuk ki a sorozat négy legnagyobb eredményének átlagos nyomószilárdságát. Az átlagértékekből az arány származik (ahol a Risut.pr és az Rut.n a páros és unpropelled minták erőssége napi életkorban).

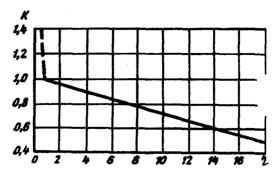

Az ütemterv szerint (lásd az ábrát) egy átmeneti együtthatót állítunk fel a gyorsított tesztről a normálra: K = Rce / Rpr a GOST 310.1-76, GOST 310.3-76, GOST 310.4-81 szerint.

A skála tényező meghatározására szolgáló gráf

A cement (kötőanyag) szilárdságát (minőségét) a gyorsított vizsgálat eredményei alapján a képlet határozza meg

SZÁMÍTÁSA optimális összetétele kő anyagok folyamatos granulometriai KEZELT kötőanyagot, egy görbe sűrű keverék

A folyamatos szemkeverék három típusát használhatjuk a járdák alapjainak építéséhez: zúzott kőből (kavics) és homokból, homok-kavics keverékből (PGS), homokból.

Az optimális gabonakészítmény kiszámítását ebben a sorrendben végezzük.

Szívja minta átlagolt nyers kő anyag - kavics (kavics), homok vagy ASG (GOSZT standardot 8269-87 és 8735-88), és állandó tömeg eléréséig szárítjuk, és átszitáljuk egy standard szitán; majd határozzuk meg az egyes anyagok részleges maradékát (%) (lásd a táblázatot).

П = 100 - (Щ + Гр. Шл + + Ц) = 100 - (51 + 10 + 5) = 34%.

ahol Ci az i-edik szitán a keverékben lévő megfelelő anyag részleges maradéka,%;

ai a megfelelő anyag részleges maradéka az i-edik szitán lévő kezdeti hálóban;%;

A kiindulási anyag részleges maradékának számított értéke táblázatos.

Az összes maradékot és a számított keverék áthaladását (tömeg%) meghatározzák, és e melléklet táblázatában szerepelnek. A kapott keverék összetételét összehasonlítjuk a standard görbével.

Ha a görbét a számítás, azon a területen túl alatti standard görbe, módosítsa a kapcsolat a kavics (kavics) és homok, és ismételje meg a számítást, amennyiben a számított görbe nem felel meg a követelményeknek GOST 23558.

AZ OPTIMUM NEDVESSÉGSZERKEZET MEGHATÁROZÁSA KOMBINÁLT MÓDSZERBEN

A kiválasztott gabonakészítménnyel rendelkező kőzetet állandó tömegre szárítjuk, és egy átlagos minta kerül kiválasztásra kvarcra: 15 kg tömegű durva szemcsés keverék, közepes szemcseméretű keverék esetében, 10 kg; finomszemcsés - 5 kg.

Egy kőanyagból álló mintát 5 mm lyuk átmérőjű szitán szitálnak.

A víztartó kapacitás meghatározásához 5 mm-nél nagyobb kőanyagot lemérünk, és egy ritka szövetből álló zacskóba öntjük vízzel ellátott edénybe. Egy meghatározott idő elteltével (porózus - 10 perc elteltével, sűrű - 30 perc elteltével) az anyagcsomagot kivesszük a vízből, és felfüggesztjük az edény felett. A felesleges víz teljes leürítése után az anyagot lemérjük, majd meghatározzuk W (%) vízmegtartó képességét:

ahol a Pux. A Pnas a kő nagy része tömege, száraz állapotban és vízzel való telítettség után, kg.

Az 5 mm-nél kisebb részarányú keverék és cement cement optimális nedvességtartalmát szabványos tömítés módszerrel határozzák meg.

A W0 keverék optimális nedvességtartalmát (tömeg%) a képlet adja meg

ahol w1 az 5 mm-nél nagyobb frakciójú kőzet anyagának víztartó kapacitása, a tömeg% -a;

w2 - optimális páratartalom 5 mm-nél kisebb kőanyagfrakció standard konszolidációjával cement vagy salak kötőanyag keverékében, a tömeg% -ában;

P1. P2 - a keverékből elválasztott kőanyag tömege ennek megfelelően nagyobb és kisebb, mint 5 mm, kg;

P3 - a keverék elkészítéséhez felhasznált cement tömege, kg.

MEGHATÁROZÁSA optimális páratartalom standard tömörítés (kivont GOST 22733-77 hozzáadásával szemcsés anyagok Szoftver szemcseösszetétel és módok SEALS)

Az optimális nedvességtartalmat és a maximális anyagsűrűséget kísérleti úton határozzák meg, és egy rajzot rajzolnak meg a Psk váz sűrűsége és a szabványos tömörítési körülmények között gyártott azonos méretű minták W pecsétének nedvességtartalma között. A legnagyobb sűrűség figyelhető meg, ha az optimális nedvesség anyaga tömörödik.

A szabványos tömítéshez az 120 mm-es méretű (100 mm-es átmérőjű és magasságú) minták tömegének 120 nagyütközővel történő nagyításához egy nagyméretű Soyuzdornii 1 literes anyagot kell alkalmazni. Lehetőség van egy kis eszköz használatára a Soyuzdornii térfogata 0,1 liter. Egy kis eszközön az 5 mm-nél kisebb részecskéket tartalmazó anyagokat tömörítik nagyméretű - 5 mm-nél nagyobb méretű, de legfeljebb 20 mm méretű anyagokkal.

250-300 g súlyú mintát választunk homok- és talajkompozíciók tömörítésére, és 1,8-2 kg súlyú zúzott kőzetet. Mielőtt tömítő vesz kontroll minta Nedvesség, ami után az anyagot öntünk 5 x 5 cm-es egy részletben, és a szuronyok 25-ször egy fém rúd egy 12 cm átmérőjű, és abban a formában a 10 x 10 cm - három lépésben, shtykuya minden réteg 25-szer, és tömörített alkalmazásával tömeg alá a 30 cm magasságban. a löketek számát a súlya a bázis egy nagy minta mérete legyen Soyuzdornii eszköz 120. Amikor tömörítés kis löketszám kiválasztott eszköz empirikusan, amely átvételi sűrűsége egyenlő a sűrűsége minták tett nagy eszköz . A hozzávetőleges sokkok számát a préselés közben egy kis eszköz agyagok, agyagos, homokos agyagos, és alacsony szilárdságú szűrővizsgálatok zúzás kőzetek 20, természetes homok - 40.

A mintát eltávolítjuk a szerszámból, megmértük és meghatározzuk a minta vázának sűrűségét. A kísérletet többször megismételjük, növelve az anyag nedvességtartalmát 2% -kal, amíg a tömörített anyag sűrűsége csökken.

A Psk (g / cm3) anyag csontvázának sűrűségét a képletből számítjuk ki

ahol Рв - egy nedves anyag sűrűsége, g / cm3;

q az adott nedvességtartalmú anyagminta tömege, g;

W0 - a minta nedvessége, a szárazanyag tömeg% -a;

V a minta térfogata, cm 3.

A kísérletek eredményeit ábrázoltuk.

A kapott görbe legmagasabb pontja határozza meg a tömörítendő anyag optimális páratartalmát (abscissa) és maximális sűrűségét (ordinátáját).

Megengedett, hogy meghatározzuk az optimális nedvességtartalma maximális sűrűsége végzett préselési módszerrel a formák henger átmérője és a magassága 50 mm és 100 mm, a-kockák formák a borda 70 és 100 mm-es vagy szakadékból mérete 40 x 40 x 160 és 100 x 100 x 400 mm, attól függően, szemcseméret. kompressziós módban (egységnyi felületre eső terhelést, és a tartózkodási idő alatta) biztosítania kell a készítmény sűrűsége (az optimális nedvességtartalom), egyenlő a maximális sűrűsége a bázis méret a mintákat készítünk úgy, tömörítés egy nagy szabványos tömítőszerkezet Soyuzdornii. A becsült terhelés egységnyi keresztmetszeti mintákat (1 cm2) keverékéből egy legnagyobb szemcsemérete 20 mm-es és a homok keverékek 20 MPa, keverékei talaj - 15 MPa. A terhelés alatt tartott idő 3 perc.

A minták előkészítése, hogy meghatározzuk a szükséges mennyiségű kötőanyag és a fizikai-mechanikai tulajdonságait a minta

Ahhoz, hogy értékelje a fizikai-mechanikai tulajdonságok szükségesek, hogy készítsen 9-12 mintát minden vizsgált készítmény vizsgálatára nyomószilárdság, hajlító és részenkénti vagy fagy a 28 éves korában, 90, 180 napos (három példányok minden egyes teszt típus).

A kötőanyag 100% -os százalékos arányának meghatározásakor kőanyagok és kötőanyagok tömegkeverékét veszik fel.

A minták előkészítéséhez először meg kell határozni a keverék kívánt mennyiségét:

ahol Pcm a keverék tömege, g (kg);

Рв, Рsk - a keverék nedves keverékének és vázának sűrűsége az App. 12, g / cm3 (kg / m3);

V a minta térfogata, cm 3 (m 3);

n az elegy fizikai-mechanikai tulajdonságainak meghatározásához szükséges minták száma;

A Wo a keverék optimális nedvességtartalma, tömeg%.

A számítások alapján mérjük meg a gabona összetételére kiválasztott kőanyagot és az összehúzó anyagot.

A keveréket laboratóriumi keverőben állítjuk elő. Az előzetesen szárított ásványi anyagokat keverőbe töltjük és 3-5 percig keverjük, amíg homogén keveréket nem kapunk.

A mintákat a függelékben megadott rendszerek szerint végzik. 13.

A formák hengeres mintáit fel kell szabadítani az extruderen vagy a présgépen.

A mintákat a normál keményedés normalizált korában (28, 90 vagy 180 nap) 20 ± 2 ° C hőmérsékleten és legalább 90% relatív páratartalom mellett vizsgáljuk.

A vizsgálatok eredményei alapján olyan keverékeket választanak ki, amelyek a kezelt anyagok tervezési fokát biztosítják a szilárdság és a fagyállóság szempontjából.

A STRUKTURÁLÁS STRENGTHESSÉGÉNEK MEGHATÁROZÁSA KOMPRESSZUMBAN (EXTRACTION FROM GOST 10180-78)

A normalizált korban tesztelt mintáknak rendszeres geometriai alakúaknak kell lenniük, a látható repedések és a bordák hasadása nélkül, 20 mm-nél nagyobb mélységben, valamint a rétegződés nyomai. A széleken a keréktárcsákat, a minták referenciatartalmát törölni kell egy állományból vagy egy csiszolókorongból. Minden egyes mintát a vizsgálat előtt megmérjük, lemérjük és a vizet telítettük az App. 6.

A vizsgálathoz a mintadarabot a sajtoló alsó tartólapján lévő egyik oldalsó élre kell felszerelni a tengelye középpontjában, figyelembe véve a lemezt.

A sajtolólapok és a minta felületének középpontja között megengedett, hogy legalább 10 mm vastagságú acél tömítéseket helyezzenek. A tervben lévő tömítéseknek legalább a minta referenciaterének nagyságát kell figyelembe venniük. A vizsgálat során a mintán lévő terhelésnek 0,6 ± 0,2 MPa sebességgel folyamatosan és egyenletesen meg kell haladnia 1 másodpercen belül a megsemmisítése előtt.

A vizsgálat során elért maximális terhelés a minta törési terhelése.

Az R (MPa) minták szilárdságát a képletből számítjuk ki

ahol a a szilárdsági skála tényező az alapméret mintáinál;

P - pusztító terhelés, N;

F a minta munkaszakaszának átlagos területe, m 2.

A minta kockákra vonatkozó a együttható értékeit a táblázat tartalmazza. 1.

A STRENGTHESSÉG STRENGTHESSÉGÉNEK MEGHATÁROZÁSA A KÁSZÍTÁS MEGSZAKÍTÁSÁHOZ (EXTRACTION FROM GOST 10180-78)

A hajlítás végső szilárdságát a próbatestek határozzák meg. A szabványhoz vegyen 15 x 15 x 60 cm méretű mintasugarat.

A hajlító próbatesteknek a hajlításhoz használt préseknek speciális táblákkal vagy átmenőkkel kell rendelkezniük, amelyek hengeres támasztékokat tartalmaznak a zacskókhoz, és az egyik tartó mozgatható. A tartófelület görbületének sugara 10-15 cm.

A vizsgálat előtt a mintákat vízzel telítik (lásd 6. függelék). A vizsgálati mintát két tartóra kell helyezni, amelynek távolsága a gerendák esetében 3a (ahol a a gerenda keresztmetszete). A mintát az alátámasztásokon függőleges oldalra helyezzük. A gerendáknak a tartószerkezettel való érintkezési helyének hiányosnak kell lennie. A mintát az átmérő közepén töltöttük a teljes szélességen egy mintán lévő tömítésen keresztül (GOST 10180-78).

A minta beállítása után a felső préslemez leereszkedik úgy, hogy a minta és a tömítés felső rétege közötti rés 4-6 cm legyen, miután a minta meghibásodik.

A hajlítási Rp.n (MPa) szakítószilárdságát a képletből számítjuk ki

ahol b az alapméret mintáinak szilárdsági tényezője, a GOST 10180-78 szerint kísérletileg;

P - pusztító terhelés, N;

l - a tartók közötti távolság, m;

a, b - a gerenda szélessége és magassága, m.

A hajlításhoz használt anyag átlagos szakítószilárdságát az App. 19.

A STRENGTH FORGALMAZÁSÁNAK MEGHATÁROZÁSA A MEGFELELÉSRE (EXTRACTION FROM GOST 10180-78)

A hasadás szakítószilárdságát a minta-hengereken vagy a minta kockákon határozzák meg, miután megkeményítették őket a normalizált idő alatt nedves körülmények között.

A mintákat hidraulikus présen teszteljük. A sajtótáblák mérete nem lehet kisebb, mint a minta mérete.

A mintát úgy állítjuk be, hogy a préslemezek a mintahenger két egymással ellentétes generátrixával vagy a minta kocka ellentétes oldalával szomszédosak legyenek. A nyomóerő irányának meg kell egyeznie a hengeres minta átmérőjű síkjával, és a köbmintának tengelyének át kell haladnia a préslemez csuklójának középpontján.

A terhelés egyenletes eloszlatása a préslemezek és a vizsgálati minta között, a betétek háromrétegű rétegelt lemezből vagy műanyagból készülnek. A tömítések hosszának legalább a minta hosszának kell lennie, és a szélesség 0,2-szerese legyen a minta átmérőjének.

A minta a sablon alsó lapján található sablonra kerül. A sablon felső lapjai és a prés közötti résnek 4-6 mm-nek kell lennie.

A sajtoló kapcsolókar 3 mm / perc sajtolólemezlemez emelésének sebességével van beállítva, és a vizsgálógép főmotorja be van kapcsolva.

Az Rp (MPa) felosztásánál a szakítószilárdságot a képletből számítjuk ki

ahol v az alapméret mintáinak szilárdsági skála tényezője; a GOST 10180-78 szerinti kísérleti vizsgálattal állapítják meg;

2 / П - együttható, amely a terhelés eloszlását jellemzi a mintával való érintkezéskor;

P - pusztító terhelés, N;

F a minta munkaszakaszának átlagos területe, m 2.

A vizsgálatokat három párhuzamos mintán végezzük. Az anyag átlagos szakítószilárdságát a szakítószilárdságra a felosztás során az App. 19.

ULTRAHANGOS PULZUS MÓDSZER A BETON TESZTESSÉGÉRE (EXTRACTION FROM GOST 17624-78)

Az ultrahangos vizsgálati módszer lényege, hogy egy hosszanti ultrahanghullám áthalad a betonon, amelynek áthaladásának sebességét a beton szilárdsága alapján ítélik meg.

Az előkészített minták (kockák, hengerek, vízmosás) előtt ultrahanggal tesztelés alaposan meg kell vizsgálni: van, hogy fedezze cementhabarcs héj és kisebb szivárgások, igazítsa a csiszoló kő egyenetlensége jelentős a minta felületén.

Az emittert és a vevőt a vizsgálati mintára koaxiálisan az ellenkező oldalakon helyezik el. A mérőkészülékek ugyanazon a síkon történő elhelyezésekor a változó akusztikai távolság (hosszanti profilozás) módszerével és az utazási idő ábrázolásával végezhetők el. A tapintók és a vizsgálati minta közötti megbízható akusztikai érintkezés elérése érdekében a betét felületét egy érintkező kenőanyaggal (a szilárdol-réteg, műszaki vazelinnel) összekötjük a beton felületével. Az ultrahang terjedését a minta vastagságán keresztül mérjük az alkalmazott készülék használati utasításának megfelelően (GOST 17624-78).