Miért van szükség forrasztó savra?

Minden szakember, és még egy forrasztási rajongó is tudja, mi a fluxus. Ennek köszönhetően az anyagok jobban megolvadnak, ami lehetővé teszi a kívánt eredmény elérését. Nem mindig divatos elérni gyantával. ezért használjon más fogyóanyagot - forrasztó sav. Segít megoldani sok problémát a kompozíció nagy aktivitása miatt.

Sokan hallottak a forrasztási savról. Azonban nem ismerik annak jellemzőit és tulajdonságait. Folyékony formában kapható, és kis alkatrészek forrasztására használható, különösen akkor, ha összetett helyzetek jelentkeznek. A sav a szabályozási dokumentációnak megfelelően készül.

Miért használnak forrasztó savakat?

Számos típus létezik, forrasztó savak szolgálnak ahhoz, hogy elfogadható feltételeket biztosítsanak a forrasztáshoz. A kívánt eredmény elérése érdekében meg kell tisztítani a rozsda, a zsíros filmek és a mester szeme alá eső oxidok felületét, amelyek elpusztíthatatlan filmet alkotnak, és megakadályozzák a fém alkatrészek tapadását. Az alapfém forrasztási és olvadási hőmérséklete elég alacsony ahhoz, hogy eltávolítsa ezt a filmet, így a kapcsolat instabil. Ezt a folyamatot egyértelműen az alumínium forrasztásakor észlelik.

Ennek alapján arra a következtetésre jutottunk, hogy a forrasztó sav a felszíni betét elpusztítására szolgál. Ez nem csak tisztítja, hanem megakadályozza a film megjelenését megmunkálás után. A sav a forrasztóanyag feszültségének csökkentésére is szolgál, folyékonyabbá válik, és lefedi az egész munkaterületet. Ez a forrasztási módszer kereslet és megbízható. Ezt a módszert nem szabad kis alkatrészekkel dolgozni, mivel a forraszanyag más elemeket takar, és megrongálja őket. Ez különösen akkor nyilvánvaló, ha koncentrált savval dolgozunk. Ezért lapok és mikroáramkörök készítésénél gyantát használnak.

A forrasztó sav másik jellemzője az elektromos áram jó vezetőképessége. Mikroáramkörökkel történő munkavégzés esetén rövidzárlatot okozhat, ami a teljes termék meghibásodásához vezethet.

A sav előnyei

Az előnyök közé tartoznak a következők:

- tisztítja az oxidfilm munkafelületét;

- megvédi a fémet az ütések és az oxidok újbóli megjelenésétől;

- koncentrált és oldott formában alkalmazható, attól függően, hogy milyen eredményt kell elérni;

- magas rendelkezésre állás;

- javítja a forrasztóanyag folyékonyságát az alapfém felett.

Negatív tulajdonságok

Az előnyök mellett a forrasztó savnak számos hátránya van:

- Agresszív környezet nem alkalmas minden forrasztási módszerre;

- az anyagok veszélyesek az emberi egészségre, ezért óvintézkedéseket kell tenni;

- szellőztetett helyiségekben van szükség.

A sav típusa

Miután meghatározták, hogy mi az anyag, fontolja meg a legfontosabb fluxus típusokat.

1. Ortofoszforsav - a munkafelületen különleges film keletkezik, amely megakadályozza az oxidok előfordulását és megóvja más szennyeződésektől.

2. Sósav - összetett kémiai összetételű. Kis kiszerelésben kapható. Sárgás árnyalattal és éles szaggal felismerhető. Agresszívebb az előzőnél, ezért óvintézkedéseket kell tennie, ha vele dolgozol. Ha a bőrre kerül, a sósav korrodálja. Ezenkívül a forrasztást jól szellőztetett területen végezzük.

Hogyan történik a forrasztás?

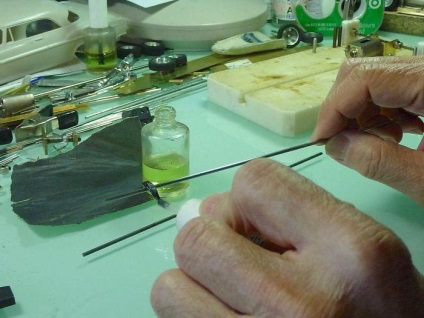

Tekintsük a forrasztási folyamatot részletesebben a forrasztó sav használatával. Mielőtt elindulna, a fémfelületet rozsdával és más szennyeződéssel csiszolópapírral tisztítják. Ezenkívül néhány csepp sav van a munkapadon és a forraszanyagon.

Figyelj! A savakat gumi kesztyűben kell alkalmazni, hogy ne károsítsák a bőrt.

Ha a munkaterület teljesen le van burkolva, és nincs hiány és hiányosság, akkor ez a fluxus mennyisége megfelelően van kiválasztva. Ez biztosítja a szerkezet erejét. A forrasztó vas meleg forrása megolvasztja a forrasztót, amely a savas bázisra kerül. Ezeket a manipulációkat a részekből is elvégzik, amelyeket a fő felülethez kell csatlakoztatni. Miután az elvégzett előkészítő munkák közvetlenül kapcsolódnak. A megolvadt forrasztást az alkatrészek érintkezési helyére helyezzük, majd az összes konstrukciót lehűtjük.