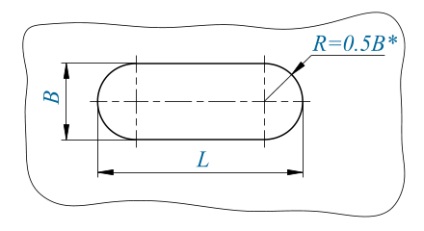

Lyukak négyzet és hosszúkás rögzítéshez

A különféle anyagok megmunkálásának egyik legfontosabb típusa a korszerű technológiában alkalmazott vágás, a fúrás. Ezt egy speciális fúrószerszám segítségével hajtják végre, amelyről tájékoztatják a forgó mozgást (egyes esetekben a munkadarab forgatja). A fúrással különböző mélységű és átmérőjű lyukakat kaphatunk.

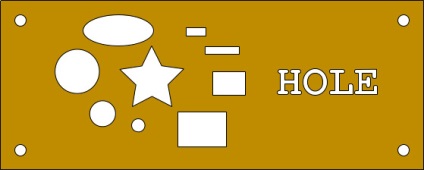

A legtöbb esetben lyukak. A fúrási eljárással kapott eredmények henger alakúak. Azonban egy speciális eszköz és speciális feldolgozási technikák használata lehetővé teszi számukra, hogy elliptikusak legyenek, négyzet alakúak. kanyargós, hosszúkás. háromszög alakú és más alakú.

A modern gépgyártás és valamilyen más termelés feltételei között gyakran előfordul, hogy különféle formájú lyukakat kell előállítani különböző anyagokban. Ehhez gyakran alkalmaznak egy olyan eljárást, amely szabályozott termikus hasítási rendszerben működő lézersugarat használ.

A mai napig a lézerkezelés az egyik legfejlettebb formázási és feldolgozási módszer. hosszúkás és más nyílások különböző anyagokban. Ez a technológia lehetővé teszi a minőségi feldolgozás fogadását, ami feltételeket teremt szélesebb körű alkalmazásához.

A lézerberendezés numerikus vezérlő szoftverrel történő használata nemcsak különböző formák és konfigurációk nyílásainak gyártását vagy feldolgozását teszi lehetővé, hanem teljesen kész termékek előállítását is.

Elektroeróziós feldolgozási módszer

Az elektromos erózió technikájában a termék vagy a munkadarab felületének megsemmisítése, amely az elektromos kisülések hatása alatt következik be.

Ez a módszer a leggyakrabban a fémtermékekben előállított lyukak méretének és formájának megváltoztatására szolgál, és bizonyos határértékeken belül. Az általuk tervezett mérnöki termékek fejlesztői gyakran szembesülnek a lyukak előállításának szükségességével, amelyek eltérhetnek a hengeres típusoktól. Ez lehet négyzet. hosszúkás. téglalap alakú, hajlított és más nyílások.

Különösen nehéz megvalósítani a feldolgozást, ha maga az anyag olyan tulajdonságokkal rendelkezik, mint a megnövelt keménység vagy magas viszkozitás. Ezekben az esetekben általában elektro-eróziós kezelést alkalmaznak.

Mint a gyakorlat azt mutatja, a leghatékonyabb a kemény anyagokból álló összetett konfigurációjú termékek feldolgozásánál. Az a tény, hogy a közös mechanikus eljárások használata ugyanazon célokra gyakran a vágószerszám nagyobb kopását eredményezi.

Kúpos fúrók fémlemez fúrásához

Vékony fémlemezekben gyakran szükség van henger alakú különböző lyukak készítésére. Így például akkor történik meg, amikor acél dobozokban elektromos munkát végez, és ez gyakran nem olyan egyszerű.

A hagyományos spirálfúrók segítségével a vékony fémlemez lyukakba történő lyukasztása nem könnyű feladat, mert a szerszám - amint azt mondják - "felveszi". Ez vezethet (és gyakran vezet) a bontásához, valamint ahhoz a tényhez, hogy a lyukakat szabálytalan, hajlított alakban kapják. A Cone fúrók és a lépcsőfokok ezzel a feladattal sokkal jobbak.

Az a tény, hogy különleges formájuk miatt a feldolgozott anyag rétege egyenletesen van vágva, úgynevezett "csákányok" és rándulások nélkül. Ezért a fúrt lyukak ideális henger alakúak.

Attól függően, hogy milyen geometriai jellemzőkkel rendelkezik a vágószerszám, a kúpos vágóélű fúrók használata lehetővé teszi különböző méretű átmérők beszerzését. Ha a fúrás feltételei különösen nehézkesek, a tapasztalt mesterek nem kúpos, hanem lépcsős fúrót használnak. Ez a forgácsolószerszám lehetővé teszi az elkészült lyukak pontos méreteit.

A fémlemezek egyik leggyakoribb technológiája a lyukasztás. Például egy ilyen nagy pontosságú gyártás, mint műszer, igen nagy számú alkatrész gyártása ezzel a módszerrel történik. A négyzet és a hosszúkás lyukak lyukasztására speciális szerszámokat használnak, amelyek nagy szilárdságú anyagokból készülnek, ellenállnak a hosszú és állandó mechanikai terhelésnek, és nem igényelnek gyakori és alapos karbantartást.

A lyukasztási lyukak mind összetett gépesített berendezéssel, mind egyszerű kézi présekkel készülhetnek. Az eljárás során a lyukasztás és a szerszám közötti ürességet helyezzük el, amelybe a lyukat meg kell lyukasztani.