Keményítő epoxigyanta, komponensek, töltőanyagok, hígítók

Az epoxigyanta összetevői

Az amin keményítő

A kikeményedési folyamat az epoxicsoport megnyitásával és a hidroxilcsoport először képződik, majd az észtercsoport, azaz a gyanta észterezésének folyamata és a háromdimenziós polimer kialakulása történik.

2. Aminosító szerek alkalmazása.

Az aminok reagálnak az epoxicsoport megnyitásával és a hidroxil képződésével, majd összetettebb térbeli polimereket alkotnak. Az aminok meglehetősen aktívak a gyantával, így röviddel a gyantához kell adni. Az epoxigyantában bevezetett térhálósítószerek mennyisége az epoxigyantától vagy az epoxidszámtól függ

ahol A jelentése a keményítő mennyisége 100 g gyantán;

M0 a keményítő molekulasúlya;

M, az epoxicsoport molekulatömege 43;

K a gyanta epoxi száma.

Az amid-keményítők alkalmazásakor egy n korrekciós tényezőt (a keményítő amin csoportjaiban lévő aktív hidrogénatomok számát) vezetjük be a képletbe, és a képlet a következő alakú:

Az epoxigyanta összetevői

Fizikai-mechanikai és dielektromos tulajdonságait a térhálósított epoxigyantával széles határok között változhat attól függően, hogy bejuttatásakor epoxi készítmény számos további komponensek (lágyítók, töltőanyagok, hígítószerek).

Lágyító epoxigyanta számára

Lágyítók és módosítók (di-butil-ftalát, Thiokol, poliészterek) növeli a rugalmasságát és ütésállóságot, alacsonyabb viszkozitású, javítja fagy epoxi készítmények, de ugyanakkor csökkenti a hőállóság, ragasztó tulajdonságait, nedvesség ellenállás, és ami a legfontosabb, a dielektromos tulajdonságok.

Töltőanyag epoxigyanta számára

Töltőanyagok (kvarchomok, marshalit azbeszt) javítja a keménység és hőállóság a kompozíció, csökkentse a zsugorodást a kikeményedés során, megnövelt vezetőképességű, csökkentett hőtágulási együttható, valamint a költségek csökkentése a készítmény.

Hígító epoxi gyantához

A hígítószerek és oldószerek epoxi kompozíciók - telítetlen monomer vegyületek (sztirol, folyékony poliefirakri Lat TGM-3 és az alifás epoxigyanták °-1 MEG-1) önmagukban polimerizálható anyagok és, polimerizáljuk azonos körülmények között, reagáltatjuk bázikus készítmény, egy másik polimer szilárd oldatát képezi a másikban. A legtöbb esetben a jelenléte az ilyen hígítószerek ( „aktív hígítók”) előállítására epoxi készítmények hivatkoznak át szükség (például, ha lehetetlen megszerezni nélkül könnyen folyó kompozíciók alacsony viszkozitású és a szükséges technológiai tulajdonságok).

Bizonyos esetekben a szokásos oldószereket (toluol, xilol, etil-celloszolv, aceton) a kompozícióba az elektromos szigetelő lakkok epoxi kompozícióiból vezetik be.

Epoxigyanták kikeményítése

A fent említett sav és amin keményítőkön kívül különböző szintetikus gyanták formájában keményítőt használnak az epoxigyanták kikeményítésére. A legérdekesebb és széles körben használt:

- fenol,

- poliészter,

- melamin-poliamid gyanták,

- karbamid-formaldehid-poliamid gyanták.

Epoxigyanták kikeményedését befolyásoló csoportok:

Hidroxilcsoport OH

A fenol-formaldehid-polimerek epoxigyantákkal való megkötése az OH-hidroxilcsoport miatt következik be. A kikeményedés 150-160 ° C-on történik. A kapott összetétel (epoxi-bakelit vagy epoxi-fenol) nagyon nagy dielektromos, különösen mechanikai tulajdonságokkal, vízállósággal és hőállósággal rendelkezik. Ezeket az epoxi kompozíciókat széles körben használják elektromos szigetelő lakkok, ragasztók gyártásához.

A karboxilcsoport COOH

Az epoxi gyanták poliészterekkel való megkötése a poliészter molekulák COOH karboxilcsoportjának jelenléte miatt következik be. Erre példa egy epoxigyanta megkötése savas poliészter gyantával, amelyet glicerin és adipinsav (adipinát-glicerin) kondenzálásával állítanak elő. A kikeményedés 120-150 ° C-on történik. A kapott készítmény jó rugalmassággal, mechanikai és elektromos tulajdonságokkal rendelkezik.

Az epoxi-poliészter készítményeket elektromos szigetelő epoxi-poliészter lakkok és vegyületek gyártására használják.

NH2 és NH csoportok

Az epoxi gyanták poliamidokkal végzett hevítése az NH2 és NH csoport aktív csoportjainak a poliamidmolekulában való jelenlétének tulajdonítható. A kompozíciók kikeményedése 20-100 ° C-on történik. Ezek a kompozíciók jó rugalmassággal rendelkeznek, nagy ütésállósággal, de alacsony dielektromos tulajdonságokkal rendelkeznek. A lakkok, ragasztók, vegyületek gyártásához használják.

A poliszulfid gyantákat (tiokolokat) epoxigyanták kikeményítésére is használják. A kapott készítmények nagy rugalmasságot, ütőszilárdságot és jó dielektromos tulajdonságokat mutatnak. Elasztikus öntési vegyületek előállítására használják.

Kapcsolódó cikkek

Az epoxi gyantákból készült habokat a jó tapadási szilárdság, az alacsony vízfelszívódás, a jó térbeli stabilitás, a jó hőállóság és különösen a jó vegyi ellenállás jellemzi.

Az epoxi ragasztóknak a következő előnyei vannak.

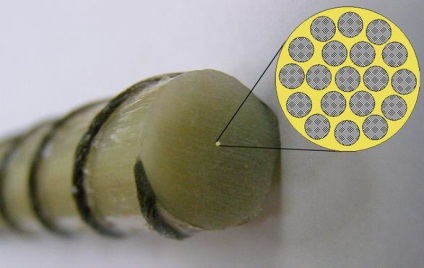

Az üvegszálas készítményekben epoxi gyantákat használnak kötőanyagként. Jó tapadást mutatnak az üvegszálas üveghez, hidegen tartósodnak, nem zsugorodnak megjavítva. Ez lehetővé teszi a nagy szilárdságú üvegszál erősítésű műanyagok megszerzését.

Az epoxi készítmények négy módját különböztethetjük meg: blokk öntés, vákuum öntés, nyomás alá helyezés, merítés.

Az epoxi vegyületek céljától függően három fő csoportra osztható.

Az epoxi gyanták kikeményítésére kétféle ízületet használnak.

Az epiklórhidrint egy rozsdamentes acél reaktorba töltöttük gőzvíz-burkolattal és keverővel, és 40-50 ° C-ra melegítettük.

Alkidgyanták - polimerek, szintetikus gyanták, polibázisos karbonsavak polikondenzációs termékei többértékű alkoholokkal; magas viszkozitású folyadékok; főleg alkid lakkok előállítására használják.