Hegesztési tippek a termelési vezetők számára a berendezések kiválasztásánál

1. RÉSZ: NE HAGYJA A BORRA

A GYÁRTÁSI PROBLÉMÁK MEGHATÁROZÁSA

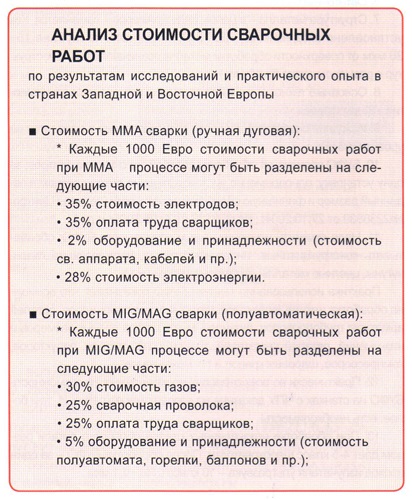

A hegesztés költségeinek kiszámítása nem annyira nehéz a jelenlegi termeléssel szemben, elegendő számlát elszámolni a könyvelési részlegnél. Ha úgy dönt, hogy csökkentse a költségeit hegesztés, először felméri, hogyan terjed a költsége a következő csoportok költségek: fogyóeszközök, fizetni hegesztők, berendezések és kellékek, a villamosenergia-költségeket (például összehasonlítani az eredményeket Európában, az asztal a jobb oldalon). A fogyóeszközök költsége általában minõséggel csökken. Ezzel szemben, a használata drágább kellékek gyakran csökkenti a költségeket (például: hegesztés keverék 80% Argon - 20% CO2 csökkenti fröcskölés és növeli az átviteli fém képest hegesztéssel egy olcsóbb CO2).

Ha sok energiát fizetsz, menj az inverteres hegesztőgépekbe, a megtakarítások jelentősek lesznek; különösen, ha többpontos forrást és / vagy ballaszt reosztátot használnak.

A hegesztőkön célszerű menteni, csak akkor, ha könnyen megtalálhatja őket, vagy gyorsan megtanulhatja. Nagyon bonyolult a munka, ez problémát jelenthet (például: csövek hegesztése nyomás alatt vagy argonhegesztés).

A berendezésről beszélünk tovább, röviden: a beszerzési költségek megnövekedése a vásárláskor csökkenti a további működési költségeket. Háromszor fizet rosszul.

HEGESZTÉSI MŰVELETEK TERMELÉKELÉSE

Ha a hegesztés csak egy része a technológiai ciklusnak, akkor a hegesztési műveletek termelékenységét két komponens határozza meg: az általános ciklus és a kapcsolódó műveletek. Ebben az esetben fel kell tennünk a kérdést: hegesztünk egy "keskeny" helyet? Más helyek üresjáratban vannak a hegesztési fázis késése miatt? Ha nem, a hegesztési hatékonyság növelése nem értelmezhető. Ha a hegesztés a gyártás "fékjele" vagy általában az egyetlen művelet, akkor érdemes harcolni a termelékenységért.

Hogyan növelhető a munkaerő termelékenysége egy hegesztőállomáson anélkül, hogy jelentősen csökkentené a minőségét? - Mérje meg a hegesztési helyeken végzett minden művelet időtartamát, a hegesztés előtt, alatt és után. Ezután próbálja optimalizálni minden egyes részt.

Mi növelheti a teljesítményt:

- Levegő-plazmavágás fémek vágásához üregek gyártása során;

- az "agy" hegesztőgépek használata csökkenti az üzemmódok beállításához és kiválasztásához szükséges időt;

- A hegesztési táblák és eszközök használata kényelmes rendszerrel az üregek rögzítésére.

- félautomata hegesztés (hagyományos vagy impulzusos) használata kézi ív vagy argon ívű nem fogyasztható elektród helyett;

- a hegesztési keverék használata a CO2 helyett (félautomata hegesztéshez);

- az automatikus sötétítéssel ("kaméleonok") rendelkező hegesztő maszkok használata, különösen rövid varratok hegesztésekor;

- átmenet a kétoldalas hegesztésről egyoldalú, kerámia betétekkel;

- a gépesítés egyszerű eszközeinek használata: forgóasztalok, forgatók, önjáró hegesztőgépek, traktorok, másolók.

- jobb minőségű elektródák használata önelválasztó salakkal;

- hegesztési keverék alkalmazása a CO2 helyett. az impulzusos MIG hegesztés használata a fröccsenések teljesen hiányára vezethet, és ezért nem igényel további sztrippelést.

És még több. hogy az emberek kényelmesen dolgozhassanak. Érdekes élmény a szovjet idők óta: a szódabiztonsági és teljesítménynövelő gép üzembe helyezése után nőtt! A modern változat: kazán, tea, kávé, cukor - nem fog sokba kerülni.

A TERMÉK MINŐSÉG STABILITÁSA

2. RÉSZ MIÉRT A HEGESZTÉS AZ EMBEREKRE?

I. A BERENDEZÉSEK KIVÁLASZTÁSA TECHNOLÓGIAI SZINTEN

A technológia szintjét szokásos módon osztják fel az alkalmazás receptjére.

A) A technológia 30-40 évvel ezelőtt. Az alacsony költségű berendezéseket rendszerint a FÁK-ban vagy Kínában állítják elő. Ezek a tápegységek egy transzformátor, mint teljesítménymodul, minimális mennyiségű elektronika vagy anélkül. Nagy tömeg, nagy energiafogyasztás, instabil és rosszul szabályozott kimeneti jellemzők. Az ilyen berendezések megvásárlása egyre kevésbé indokolt, mégis keresett: hegesztés állóképes létesítményekben, alacsony képzettségű munkavállalók és alacsony minőségi követelmények, maximális ellenállással a rossz bánásmóddal szemben. "Olcsó és mérges".

B) A technológia 10-15 évvel ezelőtt. A legfontosabb különbség az előzőtől a mikroprocesszoros elektronika használata a kimeneti paraméterek és / vagy a tápegység (inverter) vezérléséhez. Szinergikus módok használata, lehetővé téve a kívánt üzemmód gyors beállítását és hegesztés közben történő fenntartását (félautomata gépek esetén). Néha többfunkciós: egy telepítés 2-3 típusú hegesztést végezhet.

B) Az elmúlt 5 év technológiái. A legjobb, amit pillanatok alatt meg lehet vásárolni. A fő különbség az előzőtől: csak az inverter tápegység modul szükséges szinergikus „smart” ellenőrzése, az ipari kiviteli alak (szabályozott szellőzés, elektronika maximálisan védve van a por, szennyeződés, sztrájkok, túlfeszültség). Digitális vezérlőfelület. A szoftver és a hardver kommunikációs képességek elérhetősége személyi számítógéppel, automatizálással és robotikával. Sokoldalúságát. A félautomatikus gépek szabályozott fémátviteli rendszerrel rendelkeznek, amely lehetővé teszi, hogy szinte semmilyen sprayt ne hegessenek bármilyen vastagságú fémmel (impulzusos MIG hegesztés).

Jelenleg csak néhány gyártó Európából származik. A vezetők Selco (Olaszország), Fronius (Ausztria), Kemppi (Finnország).

II. VILLAMOSENERGIA - ÉS FUNKCIÓK KIVÁLASZTÁSA

KÉZI ARC HEGESZTÉSHOZ (MMA):

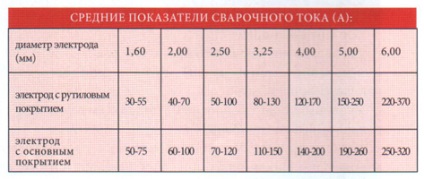

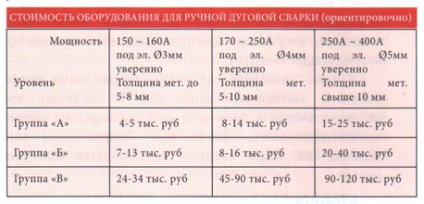

- Milyen elektróda átmérővel dolgozik főleg? Melyek a fémvastagságok, amelyeket elsősorban hegesztettek? Ez a kérdés határozza meg a hegesztési áramot. A legfeljebb 5 mm-es vastagságokat általában Ø 3 mm-es elektródákkal hegesztik, áramok - 90-120 °. Mindez több - többnyire Ø 4 mm, áramok - 150-180А, tartalék 200A. A nagyobb átmérőjű elektródákat ritkán használják, általában 10 mm-nél nagyobb vastagságú szerelőszerkezeteknél, és ahol nincs lehetőség félig automata gép előállítására.

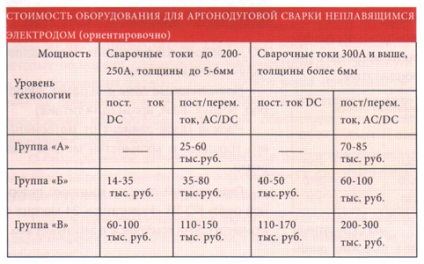

HEGESZTETT ELECTRODE (TIG) ARGOND-HEGESZTÉSE:

- Fogsz hegeszteni az összes fémt, beleértve az alumíniumot? - Ha igen, akkor szükségünk van egyenes és váltakozó áramú, "TIG AC / DC" típusú, argonív kivitelű berendezésekre. Egy váltakozó áramra van szükség ahhoz, hogy "feltörje" a felszíni oxidot katódos porlasztással. Ha csak acél, titán, kis vastagságú réz van fõzni, akkor lehetõség nyílik a "TIG DC" típusú egyenáramú berendezésekkel.

- Van-e integrált oszcillátor a kontaktus nélküli ívgyújtáshoz, integrált szelep az árnyékoló gáz ellátására? - Ha nem feltétlenül, akkor mentse sokat: egyes források kézi ívhegesztéshez (például az összes „B” csoport, lásd az előző fejezetben.) Áttértek az argon-funkciót. Az ívet a volfrám elektróda megérintésével gyújtja meg, a gáz az égő szeleppel van ellátva. Az egyetlen "de": hegesztés csak egyenáram esetén, azaz. Mindent varratolhat, kivéve az alumíniumot és ötvözeteit.

- Kisebb vastagságú (kevesebb, mint 1,5 mm), vékonyfalú szerkezetek, "speciális" varrások, rozsdamentes acél, amely fokozott ellenállást eredményez az intergranuláris korrózióval szemben? - Ha igen, akkor fontos, hogy a pulzusos (kisméretű) és középfrekvenciás (százezer hüvelyk) impulzusos mód legyen. Ebben a módban a hegesztési áram impulzus, az impulzusáram a szünet áram. Ennek eredményeképpen a hőbevitel minimalizálódik, az ív stabilabb viselkedést mutat. Középfrekvenciánál az ív is koncentrálódik, csökkentve a hőhatás zónáját.

- Melyek a hegesztett fémvastagságok? - A legfeljebb 5-6 mm-es vastagságok hegeszthetők 150-200A-ig. A 6 mm-es vagy annál nagyobb vastagságok, különösen az alumínium, 250-300 amper vagy annál nagyobb telepítést igényelnek. TIG égők: Különböző típusú hűtés (levegő / folyadék) és tömlőhossz. Ha a 150-180 A feletti áramerősség folyamatos üzemmódban hegeszt, akkor folyadékhűtéses égővel és folyadékhűtő egységgel kell rendelkeznie. A szabványos égő tömlő hossza 4 vagy 8 méter.

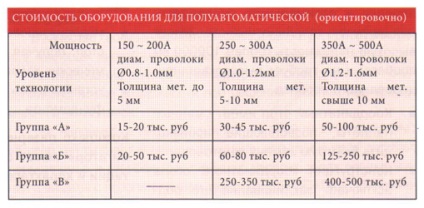

A SEMI AUTOMATIKUS HEGESZTÉSHOZ (MIG / MAG):

- Mik a hegesztett fémvastagságok? - Ha a vastagsága kicsi, legfeljebb 5 mm, a 150-200A elegendő, a hegesztőhuzal átmérője Ø 0,8-1,0 mm. A vastagság fölött - a maximális termelékenységet a 300A-os vagy annál nagyobb áramerősséggel oldották meg, a vezeték Ø 1,2-1,6 mm.

- Hegesztés folyamatos üzemmódban vagy öltések / rövid varratok? - Ha folyamatos üzemmódban hegeszt, a PN (terhelési időtartam) 100% a működési áramerősségnél. Ez általában olyan félautomata gépet igényel, amelynek maximális áramerőssége 50-100 A.

- Vannak kevés tapasztalattal rendelkező hegesztők, tapasztalt hegesztők hiánya? Ön hegeszteni nemvasfémeket, különösen alumíniumot? Vágott-e kis vastagságú fémeket (pl. Autószerviz, testjavítás)? - Ha igen, előnyben kell részesíteni a szinergetikus félautomata gépeket - a hegesztési paraméterek automatikus vezérlését. Ezek beállítása nagyon egyszerű: állítsa be a vezeték átmérőjét, a fém típusát, néha még a szükséges penetráció vastagságát is - és mindent meg tud dolgozni. A folyamat során egyes modellek (pl. A Selco XP sorozat) is részt vesznek - stabilizálni a folyamatot a huzalelrendezés sebességének vagy hegesztési áramának automatikus beállításával. A hegesztő feladata, hogy az égőt az ízületen vezesse, minden más a készülék által történik. Alumínium hegesztésénél az alumínium hegesztési móddal ellátott készülék a zsinór egyenletes előtolását is biztosítja, hogy elkerülje az elakadást.

A MIG égők a tömlõ hosszában és a hûtés típusában különböznek (levegõ ___ / folyadék). Standard opciók: a tömlõégõ hossza 3, 4, 5 méter. Az intenzív működéshez, valamint az impulzusos MIG hegesztéshez előnyös egy folyadékhűtéses égő és egy folyadékhűtő egység.

III. A SZÁLLÍTÓ MEGHATÁROZÁSA

Kívánatos a viszonteladók kiválasztása, de a hegesztőberendezésekre szakosodott cégek, a berendezések bemutatásának lehetőségével. Fontos, hogy ne csak azt mondják, hanem mutassák be, hegesztett mintákat. Szükség esetén végzett képzés.

A felszerelés vásárlásakor azonnal figyeljen arra, hogy "hol" és "mikor" lehet szükség a javításra. Különösen akkor, ha van egy tételes gyártás: "és a kőtörés megtörik"; és a javítás nem csak pénz, hanem a gyártás leállása is.