Modern műanyag kis hajóépítő

A töltőanyagok ma - az egyik legfontosabb összetevője a kompozit szerkezetek. A YACHTBUILDING funkciójuk csökken elsősorban növekedéséhez laminátum vastagsága vykleivaemogo, miközben csökkenti a súlyát. Mint egy extra bónusz, és a jobb hangszigetelést, valamint a merevebb karosszéria. Hátrányai, azonban szintén hozzáférhető: amellett, hogy növeli a munkaerő-intenzitása a termelés, a rendelkezésre álló egy szendvics, amely két különböző anyagok különböző modulok uprgosti és szintű tapadás a gyanta vezethet rétegelválási (rétegelválási) műanyag használatban, nehéz javítani.

By delaminálódás (amellett, hogy gyártási hibák) vezet elsősorban képlékeny mechanizmus szendvics kitéve erős koncentrált (sokk) hatásait. Egyrészt, jelentős deformáció miatt a ugrál töltőanyag szendvics test átveszi része a keresztirányú terhelések, kirakodó egy műanyag külső rétege, a belső réteg kezd dolgozni feszültséget, ami nagyon kedvező az üveg (és különösen a szén-dioxid-szövet).

Másrészt, az erős nyíró feszültségek előforduló a „műanyag-töltőanyag”, vezet az a tény, hogy a műanyag felület egy szendvics hajótest mozoghat viszonyítva a töltőanyag (amely kíséri, természetesen, megtörni a ragasztóréteg és a veszteség a szerkezet általános integritását), bár külsőleg a ház nem lehet teljesen hibátlan.

Ma főként négyféle töltőanyagok: a fa, a bővíthető anyagok, habok és méhsejt szerkezetek. Az elmúlt években a népszerűsége kezdett is szert szintetikus anyagok, amelyek levegővel töltött mikrokapszulák vagy más levegő mennyiségét és térköz felépítését. Mindegyikük - azok erősségeit és gyengeségeit.

Wood - a hagyományos töltőanyagot használt műanyag hajóépítő ipar sokáig.

Ez elsősorban balsafa, ahol az átlagos sűrűsége száraz állapotban tartományok 120-150 kg / m. ami körülbelül egy és félszer könnyebb dugó (és 3-4 alkalommal - számos faj fa nő Oroszországban). Sokkal kisebb, mint Balsa, használt tengeri rétegelt lemez; más lehetőség, mint a fa töltőanyagok nem állt az idő próbáját, és szinte a használatra. Előnyök a fa teljesen nyilvánvaló: a viszonylag olcsó, könnyű kezelhetőség, jó megközelíthetőség.

Hátrányok, azonban túl sok. És ha a kitettség Balsa rothadás (vagy majdnem sikerült), hogy megbirkózzon a speciális impregnáló, az egyéb hiányosságokat a fa még meg megoldhatatlan. Rétegelt lemez gyakorlatilag lehetetlen alkalmazni az íves felületek (ezért alkalmazását korlátozza, szinte kizárólag a fedélzetek és válaszfalak), balsafa nagymértékben elnyeli gyanta, ami növeli a súlyát a kész kompozit és nagyobb a kockázata az elégtelen gyanta telítettség mellett a töltőanyag réteg szövet.

Ennek elkerülése érdekében, darab balsafa töltőanyag gyakran előszerelehtőek egy vastag üvegből, majd illessze be őket egy ronggyal a külső és ragasztva a laminálás test, amely növeli mind az a munka összetettségét és a kockázat a későbbi rétegelválási. Továbbá, balsafa (és gyakorlatilag bármely más termék természetes eredetű), mely nem-homogén anyag tulajdonságait és jellemzőit, amelyek jelentősen eltérhetnek mintáról mintára, amellyel kapcsolatban számos vállalat (főleg az építőiparban jachtok egyes minták) próbálja, hogy előre válassza balsafa sűrűségű . Egy másik hátránya a fa - az anizotrópia kifejezve a különbséget, annak tulajdonságait, attól függően, hogy a szálak orientációját.

Ennek ellenére számos jól ismert cégek (pl «Conyplex») úgy véli, Balso legjobb anyag töltési ház korszerű műanyag csónakok - nem kis részben azért, mert a közelség a modul a fa rugalmasságát üvegszálas (ami javítja a csapatmunka) és kiváló nyomószilárdság. Hő- és hangszigetelő tulajdonságokkal balsa jelentősen rosszabb, mint ezek a jellemzők a modern habok. Nemrégiben kompozit töltőanyagok alapján balsafa (például ProBalsa), amelynek mindkét nagy a stabilitásuk és kiváló fizikai - mechanikai tulajdonságok.

A bővíthető anyag (főleg a poliuretán), annak ellenére, hogy a visszatérő kísérletek azok alkalmazását, már nem talál méltó helyét a tényleges gyártás üvegszálas szerkezetek. Ezeket használják többé vagy kevésbé széles körben süket öntéssel Ütközés rekeszek úszásszabályzók kötetek (többnyire kis erek), kazánok, hőszigetelő és más hasonló helyi területeken.

Habok ma, talán az első népszerűsége és jelentősége töltőanyagok. A piac egy nagyon nagy részük a legkülönbözőbb sűrűségben. Azonban amint meg kell jegyezni, hogy a legtöbb modern habok sűrűsége egyenlő Balsa (vagy kisebb) lényegesen rosszabb, mint a vele szilárdsági jellemzői, különösen a szívósság. A jelentős részét a strukturális habok - alapuló készítményt PVC zártcellás, amelynek minimális szintjét a víz felszívódását és a kiváló elektromos szigetelő tulajdonságokkal.

Habok nem rothad, sokan közülük jó tűzállósági (vagy nem támogatja a belső égésű, vagy nem égnek egyáltalán), a fő tulajdonságai rendkívül stabil tételről tételre. Egyes márkák töltőanyagok könnyen hajlítható felmelegített állapotban, amely kényelmes számítás lap hab íves felületek.

Elterjedt habok megkönnyítette lehetőségét, hogy fejlett vegyipar ilyen anyagok különböző, előre kiválasztott tulajdonságokkal. A mai piacon nem nehéz megtalálni, és ultra-könnyű, habos, és habok fokozott nyomószilárdságú (ami szükséges, ha a vákuum formázó technológia), a közelmúltban megjelent spetspenoplasty számított „sütés” kemencében burkolat.

A problémák itt, egészen a közelmúltig, az a tény, hogy a legtöbb PVC készítmények, először kezd olvadni viszonylag kis hőmérséklet-emelkedés, másrészt van egy nagyon nagy hőtágulási együtthatójú térfogati tágulása. Ez azt eredményezi, miután a „sütés”, és a ház vetemedik a megjelenése belső feszültségek ott. Viszonylag nemrég ezek a problémák vegyészmérnökök már megszűnt.

Sajnos, a jelen cikk nem teszi lehetővé, legalább röviden megvizsgálni a teljes listát a legszélesebb porózus PVC anyagok ma elérhető, amelyek használják a műanyag hajógyártás, és ez a téma még visszatérünk egy külön cikkben. Cell segédanyagok, amelyeket függőlegesen orientált hatszögletű méhsejt vékony és erős anyagból rögzítve a két ragasztó felületet használunk szinte kizárólag létrehozásához extrém sportok csónak.

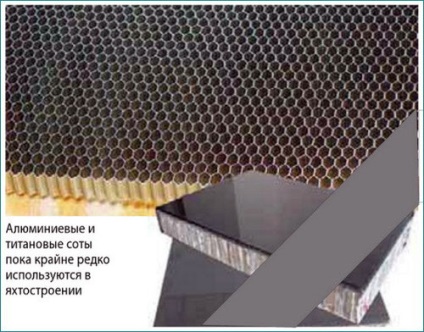

Most ott vannak a következő változatai ilyen struktúrák: méhsejt polipropilén (rendkívül könnyű műanyag) vagy polikarbonát (inkább tartós anyagból), a Nomex vagy Kevlar (annak minden kémiai hasonlóság e két anyag jelentősen különbözik a tulajdonságok és az ár), fém (relatív terjesztett változatban alumínium méhsejt, rozsdamentes acél és titán változatban -, míg a zord egzotikus, amely már csak az űrkutatásban).

Polipropilén méhsejt a jacht épületet, amíg szinte nem kell alkalmazni: a kis erőssége ez az anyag adja azt a lehetőséget, hogy csak a bútor alkatrészek, illetve kirakják a válaszfalak - ahol szükség van egy bizonyos vastagsága, és nem különösebben nagy szilárdságú.

Honeycomb Nomex elterjedt az építőiparban szélsőséges multihulls, de a legújabb számos baleset súlyosan megsérült a hírnevét ez az anyag, ezért a szemét a tervezők fordult kevlár lemezek (például írja Plascore PN2), ami sokkal erősebb, de sajnos sokkal drágább. Alumínium méhsejt szerkezetek jacht épület, míg - nagyon ritka.

Nem emlékszem kapásból csak egy hajó épült azok használatáról - rekord katamarán Steve Fossett «Playstation / Cheyenne». Az anyag azonban bebizonyította nebesproblemnym: tanúsága szerint a résztvevők circumnavigation, hajótest víz alatti felület belsejében összegyűlt sejtek felületén egy hatalmas statikus elektromosság, valóban be, egy óriás kondenzátor, egy ponton bevezetések és „visszafizetni” minden fedélzeti elektronika.

Ma az alumínium méhsejt a jacht épületben szerint egyes szakértők, csak akkor indokolt, a gyártás a válaszfal.

A másik hátránya sejtszerkezetekben - a gyenge ellenállás csúcs ütések, Aránylag kis területen. Ebben a helyzetben, a stabilitás elvesztése a sejtek, ami a drasztikusan csökkent a teherbírás az anyag - nagyon gyakori forgatókönyv. Emiatt, a fő területek koncentrációja lökéseket (területein szár / orr arccsont / alsó közelében a hátsó vége) a sejt próbálják helyettesíteni egy szilárd anyagból, például balsafa vagy habosított műanyag.

Legújabb anyagok levegővel kapszulák vagy kötetek belül széles körben képviselt egy nagyon népszerű Oroszországban töltőanyag policore (még ismert név alatt Coremat), alkotó egy nem-szövött poliészter anyagból levegővel mikrobailonok. Más anyagok ilyen jellegű (például „háromdimenziós” üvegszálas Parabeam 3D „Kiya” szám 201) csak most kezdik megtalálni annak alkalmazása a hajógyártás. Töltőanyagok policore / Soremat típus viszonylag olcsó, technológiailag fejlett és könnyen kezelhető, ami nekik a legnépszerűbb az első helyen között tömege hajók gyártók.

A fő különbség a többsége a korábban tárgyalt töltőanyagok, hogy azok is behatolt mesh szinte kapilláris lyukakat, gyantával impregnált egyidejűleg üvegszálas alkotnak szinte egységes a legújabb kompozit, szinte nem kitéve a rétegek szétválásának (rétegelválási). Ez nem kétséges, úgy néz ki, hatalmas plusz szemében minden gyártó. A hátránya az ilyen anyagok - viszonylag nagy súlya a kapott képletű (miután a teljes impregnáló gyanta) a kompozit. Ezek a töltőanyagok kompatibilis minden típusú meglévő helyek, de nem alkalmas a -szal és infúziós eljárások.

A fokozatos fejlődése technológiák lehetővé tette, hogy a műanyag hajóépítő fontos újítás - üvegszálas anyagmozgató technológia permetezéssel (megjegyzés primernoo 40 évvel ezelőtt ezen a módszerrel kerültek nagyon magas elvárások). A módszer maga keresztül táplálják egy speciális pisztolyt gyanták összekeverjük egy térhálósító, együtt a szegmensek egyirányú üvegszál (hosszú takarmány szálszalag van vágva közvetlenül a permetezés előtt szegmensekre egyenlő hosszúságú). Ebből a dolgozó gun „zapylyaet” formában, kitöltve a gyanta szál szegmensek és, sajnos, számos légbuborékok.

Az utolsó mechanikai minősége a késztermék alacsony, és jelentősen gyengébb termékek, öntött más technológiákkal. A hiánya hosszú darab „szélig” üveg termékek is, nem segíti elő a nagy össz-szilárdságú a kapott termék: nincs egyetlen integrált szerkezetének ellátva üvegszálas. Ennek következtében, mivel egyre növekvő követelményeknek a szilárdsági tulajdonságok jachtok (és a legkedvezőbb arányát „tömeg / szilárdság”), ez az öntési eljárás szinte teljesen ma használaton kívül, mert csak, sőt, ez az előny időtakarékos .

Néha azonban használják gyártásához hajótestek vagy kis egyedi szerkezeti elemek nem kritikus. Vegye figyelembe, hogy néhány jól ismert hazánkban hajót építettek 70-es években. A múlt század (pl lengyel «Carina») vykleeny ezen a módon. Azonban, a legtöbb technológiailag kifinomult és magas minőségű szempontjából az eredmények most három módon, hogy a szerszámból az műanyag dobozok: a prepregek és vákuumos injekciós módszer (több), és egy zárt mátrixban (a legnehezebb közülük).

Arthur Gorokhovsky.

Forrás: „csónakok és jachtok», №218.