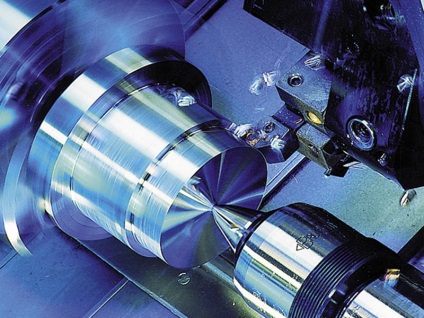

Esztergálás technikája és megmunkálása - esztergálással történő feldolgozás

Esztergálás - az egyik legnépszerűbb típus, amely a felesleges anyag eltávolítását jelenti egy gép és különböző célú szerszámok segítségével: fúrók, vágók, pultok, beolvasások. A forgatással a munkadarab bármilyen alakú lehet, egyenes lyukakat és üregeket hozhat létre.

Esztergálási technológia

A fő különbség a fémfeldolgozás egyéb fajtáitól az, hogy a fő mozgást nem a szerszám, hanem a forgó munkadarab adja. A szerszám álló helyzetben van, és csak a takarmánymozgást hajtja végre, ami lehetővé teszi a folyamat technikai szempontból történő egyszerűsítését, és biztonságot nyújt a gép üzemeltetőjének.

A szerszám vízszintes síkban történő szabad mozgásának lehetősége széles lehetőséget kínál a szimmetrikus alakok részleteinek megteremtésére. Az esztergálási műveletek körének bővítéséhez a gépek kiegészítő eszközökkel vannak felszerelve: Lunettes, patronok, tornyok. Ezenkívül nemcsak a munkadarab alakját lehet vágni, hanem vágni is, de erre a célra a szalagfűrész jobban megfelel.

Az esztergálás előnyei

- Különböző formájú termékek előállítása: gömb alakú, hengeres, kúpos alakú.

- Anyagok bármely részből történő megalkotásának lehetősége: szénacél, réz, bronz, titán, öntöttvas, műanyag stb.

- A munka végeredményének pontossága és minősége.

- Kis mennyiségű hulladék - a nagyvállalatoknál a forgácsokat megolvasztják és újra felhasználják.

Az esztergálás hátrányai

- A gépek nagy költsége és a folyamat zajszintje.

- Az egyenlőtlenségek megteremtésének lehetetlensége az üres központi tengely mentén.

Munkavégzés előtt a munkadarabot speciális rögzítéssel rögzítik, és a szerszámmal ellentétben rögzítik. A gép lenyomja a részt, miközben a szerszám a transzlációs mozgást végzi, és az erőszakadások alatt a munkadarab anyagához. A felesleges fémeket vágás formájában vágják. A forgácsok alakjukban különböznek:

- Drain, spirális vékony szalag formájában. Lágy anyagokkal történő munka során keletkezik: réz, ón, műanyag.

- Lyukasztás - alacsony műanyaggal végzett munka során - öntöttvas, bronz. Különálló elemekből áll, amelyek gyakorlatilag nem kapcsolódnak egymáshoz.

- A törés forgácsolása erős acélból és bizonyos típusú rézből készült alkatrészek gyártása során nagy előtolási sebesség mellett történik. Külsőleg hasonlít a lefolyóhoz, de könnyedén feloszlik különálló elemekbe fizikai befolyás alatt.

A legveszélyesebb hulladékot, mivel nagyon éles, és sérülésekhez vezethet. Különálló elemekre való elkülönítéséhez többféle módszert kell használni:

- egy további erős lemez beszerelése, amely deformálja a forgácsokat és megtöri azt;

- hornyok - főként fúrókon; a horonyban levő forgácsokat eltörik és eltörik;

- szakaszos működés, amelynél egy biztonságos hosszúságú borotválkozás keletkezik.

Fém esztergálási módok

A vágási hatékonyságot befolyásolja a vágási sebesség és a mélység, valamint a szerszámadagolás. A minőségi eredmény elérése és az alkalmazott teljesítmény optimalizálása érdekében ezeket a paramétereket kell kiszámítani.

Az esztergálás módjának meghatározásakor először meghatároztuk a vágás mélységét, majd meghatározzuk az előtolás értékét. Ezen paraméterek alapján kiszámítja a vágási sebességet. A vágás mélységének kiszámításánál egy kis juttatás történik, amelyet a rész végleges méretéből számolnak az alábbiak szerint:

- 60% a nagyoláshoz;

- 20-30% - félkész állapotban;

- 10-20% a befejezéshez.

A takarmány méretét az anyag szilárdsága korlátozza: ha az érték túl nagy, a szerszám eltörhet, vagy a munkadarab deformálódhat, és egy kicsit a gép nem működik.

A vágási sebesség függ a szerszám vágó részének anyagától, a munkadarab anyagától, a takarmánytól és más tényezőktől. Továbbá a nagy vágási sebesség szükséges a szerkezeti acél részek gyártásához, és az alumínium billettek feldolgozási paraméterei 5-6-szor magasabbak, mint a szénacélé.

A vágó kopását a vágás takarmánya és mélysége befolyásolja. A termelékenyebb munkákhoz javasolt az adagolási sebesség növelése. Például, ha a takarmány megduplázódik, a sebességet csak 20% -kal kell csökkenteni.

A vágási paraméterek befolyásolják a gép termelékenységét és a feldolgozás minőségét, ezért nagy vágási sebesség mellett érdemes nagy teljesítményű vágókat választani. Például a nagysebességű acélból készült vágók elveszítik a tartósságukat, és a keményötvözetekből 100 m / perc munkadarabot és 30-60 perc tartósságot lehet alkalmazni.

Eszterga típusok

A legnépszerűbb és sokoldalúbb eszterga a csavarozás, egyszerű és olcsó karbantartás. A működésének elve egyszerű: a munkadarabot a bilincsbe helyezik, és megakadályozza, és az álló vágó eltávolítja a felesleges anyagot. A kiegészítő eszközök használata jelentősen kiterjeszti az ilyen egységek működését.

Mivel nehéz a fémes esztergagép kézi üzemmódban történő pontos kezelését, ezért különféle eszközöket kell használni: belső mérőeszközök a munkadarab belső átmérőjének és a féknyerőknek a belső és külső átmérők mérésére.

A nagy pontosságú munkákhoz CNC gépek használatosak - programozható eszközök, amelyek előnyei:

- rezgésállóság;

- nagy termelékenység;

- kiszámítható munkaidő;

- az emberi tényező hatásának csökkentése.

Ugyanakkor a CNC berendezések költsége meglehetősen magas, így érthető, hogy csak nagy részegység gyártásakor, és két- és három műszakos üzemben is vásárolható.

A fordítógépek elsősorban összetett műveletekhez, a rudak és alkatrészek darabjainak gyártásához használatosak. Mind a férfi, mind a CNC irányítható. Fő előnye egy torony, melyen egyszerre több eszköz van rögzítve és működés közben megváltoztatható. Ugyanakkor bizonyos CNC modelleknél az eszköz mozgásban van, ami lehetővé teszi a komplex feldolgozás végrehajtását.

A karusszel gépeket nagy termékekkel dolgozzák fel, a fő mozgás lassú. A munkadarab az asztalhoz van rögzítve, és függőlegesen és vízszintes síkban forog. Az eszköz egy torony, több eszközzel.

Az esztergálás eszközei

A részletek létrehozásának legáltalánosabb eszköze a metszők. Különbözőek a szél és az anyag alakjában, amelyeknek erősebbnek kell lenniük a rész anyagánál. Vannak gyémánt és kerámia metszőfogak, amelyeket nagy pontosságú munkákhoz terveztek.

A fémfordítási folyamat hatékonyságának növelése érdekében helyesen kell kiválasztani a szerszám szögét - a munka stabilitása és a gép termelékenysége függ. Tüntesse fel a fő és a kiegészítő szögek között:

- a fő szög a munkadarab felülete és a szerszám elülső része között van kialakítva;

- A segédszög a munkadarab felülete és a szerszám hátsó része között van kialakítva.

A szögek beállítása a szerszám felszerelésének módjától függ. Ha a fő szög túl nagy, akkor a vágás ellenállása csökken, ezért érdemes a lehető legkisebb szöget tenni. A kis keresztmetszetű üres szögeknél a fő szög 65 és 90 fok között van beállítva, és nagy keresztmetszet esetén - 35-45. A segédszöget 15-35 fokban kell beállítani - nagy szögben a vágó instabil lesz.

A metszők különböző alakja lehetővé teszi a széles körű munkát:

- a külső felületek kezelésére egyenes és hajlított;

- a járatokat kerekített részekhez használják;

- A vágószerszámok egy darabot vágnak és vágják a hornyokat.

Számos különböző gép, szerszám és kiegészítő eszköz lehetővé teszi az esztergálás használatát, hogy szinte bármilyen terméket előállítson különböző fémekből, szénacélból és titánból metilből és műanyagból.

Lépjen kapcsolatba velünk

Termékeink:

Függőleges gépek

(mozgatható asztallal)

Függőleges gépek

(mozgatható eszközzel)