Cikkek vitorlázás

Jelenleg csónakok főleg üvegszál. Ezt az anyagot kezdték használni a hajóépítés mivel még a negyvenes években a 20. században, de a tömeges használat általa kapott, mivel a 70-es években. Mi az üvegszál, és miért kapott annyi elismerést? A fő, üvegszál - egy réteg üvegszál impregnált egy speciális kötőanyag - epoxi, poliészter, vinil-észter és hasonlók. A kapott FRP kiváló szilárdsági tulajdonságokkal víz, egy szép sima felület, a kis tömeg. Üvegszálas könnyen előállítani összetett íves felületek, ami hajó tervezői bő teret a képzelet. A sima felület az üvegszál csökkenti a víz ellenállását, és lehetővé teszi a mérnökök számára kiszámítható és termel jacht hajótest alapján sor különböző problémákat. Glass elejétől annak használata hajóépítő olcsóbb volt, mint a fa, nem rothad. Néhány hajó hajótest, évtizedekkel ezelőtt, még mindig szolgálja a tulajdonosok. Gyártási eljárás hajótestek lehetővé teszi, hogy azokat nagy mennyiségben, ipari méretekben.

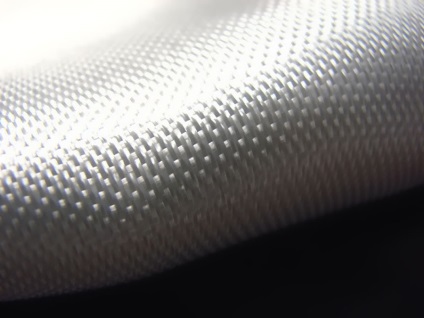

A hajóépítő használatra üvegszál E típus - elektromos ruhával időnként használják üvegszálas S típus - strukturális, feszesebb

Tehát stekloplastik- üvegszál impregnált viszonylag olcsó gyanták. Tegyük fel a kérdést: miért nem a hajó egyre olcsóbb, és a minősége a évről-évre esik? Miért most, minden hatalmas jacht garancia ozmózis (beszivárgó víz a burkolat anyaga) nem haladja meg a 3 év, és abban az esetben - 5 év? Mi lesz a jacht a határidő lejárta után? Kezdettől alkalmazásának műanyag csak drága. Az egyre növekvő verseny, súlyosbítja is a globális gazdasági válság, a gyártók fokozatosan felváltja a jobb minőségű epoxi töltőanyagok olcsóbb - poliészter. A költségek csökkentése jachtok elkezdi csökkenteni borítás vastagsága. A legvékonyabb a bőr kezd köze a 80-as években, de aztán a vastagsága még enyhén emelkedik, kezdik használni szendvics rétegelt az építőiparban a fedélzet és oldalát. Az energiatakarékosság és a vágy, hogy csökkentsék a réteg vastagsága jön az a tény, hogy néhány jachtok mehet a test belsejében, és látni a bőrön keresztül - erős fények ragyog rajta! A költségek csökkentése acélgyártás használni nem üvegszál, és kóbor és üvegszál szőnyeg, halmozott felváltva, csak borított egy réteg üvegszálas anyag, mert egy sima felületre.

Glass Mat - olyan anyag képződik véletlenszerűen elosztott üvegszálak, primenyatesya elsősorban töltőanyagként, mert nem elég szilárd. Szövött kóbor - egy nehéz farmer szövött üvegszál. Annak ellenére, hogy ezeket az áldozatokat, a költségek a hajó nem csökkent jelentősen. Mi a helyzet itt? Tény, hogy a legtöbb költség az épület egy jacht - ez emberi munkaerő. jacht gyártás jellegük miatt marad a kézi ügy eddig, annak ellenére mind a technikai újítások. És néha ez annak köszönhető, hogy az alkalmazás ezen újítások és üvegszálas gyártás sajátosságai szükség magasan képzett munkaerő.

Számos különböző gyártási módszerek gyártásához használt jacht hajótestek. Ismét, azok mindegyike különböző impregnálási technikák és keverési üveggyapot (vagy üvegszál és kötőanyagot).

Az első módszer - kézi formázás

Ennél a technológiánál az első test modell készül teljes méretben, úgynevezett tökfej. Ezután a cserepes beillesztett fölött üvegszálas, termelt mátrix. Ez a mátrix eltávolítjuk a bolond, és van egy mátrix manuálisan halmozott több réteg üveg szövet kötőanyaggal impregnálják és - poliészter, fenol-formaldehid, vagy epoxi. Üvegszálas anyagú hengerelt kézzel hengert.

Kézi formázás egy üvegfátyol

Az egyik eljárás lépések Vakkumnye infúziós ha a halmozott üvegszálas anyagú impregnált egy lezárt táska fedél, amelyhez kapcsolódnak, egy több cső, szívó levegő és létre vákuumot. Így erősebb üvegszálas rétegek összenyomjuk, a felesleges gyantát eltávolítjuk, és a szövetet impregnált egyenletesebben. Technológia megköveteli a képzett munkaerő, mert rosszul halmozott rétegek, szegények és impregnáló felgyorsíthatják ozmózis (víz behatolását az anyag a hajótest) többször miatt inhomogenitás anya és szintén csökkenti a keletkező erő a jacht.

Ez a leggyakoribb a típusú jacht gyártás óta készült kis és jachtok kis tételekben. Egy fontos pont: impregnált üvegszál rétegek kell óta folyamatosan fejlődő elsődleges ragasztott kapcsolat sokkal erősebb, mint a másodlagos. Amikor mindkét pripitke több rétegből van kialakítva monolitikus anyag, amelynek rendkívüli szilárdságú. Ha üvegszálas epoxigyantával impregnálva, ennek eredményeként megkapjuk az anyagot hasonló erősségűek a acél. De az ára a kapott anyag elég magas.

Alkalmazása vákuum gyártása során műanyag csónakok

Amikor a permetezési technikával keveréket az üvegszálak és kötőanyagot permetezünk a gépről a mátrixhoz. Ebben az esetben egy kis kézi munka, hanem által generált test szilárdsági tulajdonságaitól eltér az esetben, ha az üveg lapokat használnak. Jelenleg, mivel az alacsony teljes test erejét, ezt a módszert alig használják. gyártják permetezéssel a nagy test nagy vastagságú, valamint a kis mentőcsónakokra, amely szilárdsági jellemzők nem annyira kritikus, mint más típusú hajók.

A gyanta injektálása a zárt öntőformába

Ez nagy beruházást igényel a termelés, mert meg kell, hogy két mátrix, vagy pontosabban, a mátrix és egy ütést. Köztük halmozott rétegek száraz és előre vágott üvegszál és a kötőanyag nyomás alatt. És ebben az esetben nem lesz képes teljesen elkerülni a kézi munka, mert az kell, hogy előre vágott egy ruhával, tedd azt, majd ellenőrzi a pontosságot a folyamat. Fontos megjegyzés: A használata az összes fenti módszerek, akkor szigorúan be kell tartania a hőmérséklet rendszernek szigorúan igazodnia kellene az impregnálás. Ez annak köszönhető, hogy a lejátszódó kémiai folyamatok a kötőanyag - gyanta. Egy ideig ez a folyékony állapotban, majd erőteljesen, majd megvastagszik már rosszul telítőanyagból üvegszálas rétegek - az eredmény lehet zúzalék gyártási technológiával készült.

A módszer a pre-fektetés - lap-öntőforma vegyületet

Következő technológia szerint az alkotók, úgy tervezték, hogy megkönnyítse a munkáját a munkások. Pre-kész anyag jön létre - PADDED nem teljesen kikeményített gyanta rétegek üvegszálas - lap-öntőforma (SMC). Erre a célra különböző adalékanyagok be a töltőanyagot. Rétegek ennek a szövet vágják, halmozott egy penész és préseltük egy hőmérséklete körülbelül 150 fok ebben az időben, és van impregnálás rétegeket. A hátránya ennek a megközelítésnek - egy fokozatos változásának tulajdonságainak a gyantát egy hosszú vagy helytelen tárolás a lemezanyag. A design ötlet, majd még tovább ment, és most van egy anyag, amely keveréke üvegszál és a töltőanyag. Ez az anyag, hanem inkább egyfajta paszta, az úgynevezett ömlesztett penész összetett (BMC) között van elhelyezve, a két fém mátrixból és nyomáson préseltük egy 30 atmoszféra és feletti hőmérsékleten 100-160 fok. A létrehozási költsége a fém mátrix és a nagyméretű berendezések, amely lehetővé teszi, hogy magas nyomáson, magas hőmérsékleten, sem engedheti meg magának az összes, még a nagy hajógyár.

Szóval, mit látunk? A műanyagok gyártásában hajótestek igényel egy meglehetősen nagy előkezelés: amellett, hogy pontos műszaki számítás és a test számára vonzó megjelenés (a tervezési költségeket) létrehozásához szükséges teljes méretű bolond, majd a mátrix, amely megfelelő végrehajtását, és öntik a jövőbeni esetek. Továbbá, a gyártás jachtok igényel magasan képzett kétkezi vagy olyan drága, automatizált technológiák, hogy a pénzügyi költségek hasonló kézi munka, és még gyorsabb lesz. Vannak szórakoztató tényeket, hogy hozzon létre egy kis csónak a „high-tech” módszer alkotó magas hőmérsékleten zárt mátrix részt vett közel 10 fő, és egy kicsit több időt azonos méretű csónak teheti egy ember kézzel öntvény.

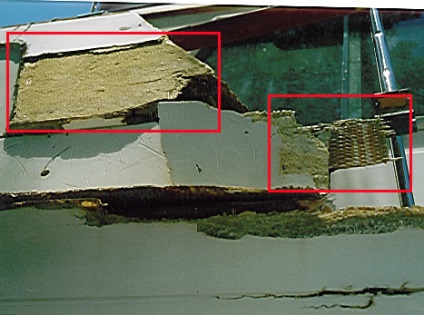

Neproklei látható üvegszálas hajótest motoros jacht. hajótest ilyen hibák okozta segédmunka szolgálják hosszú

A fejlesztés az űripar megjelent réteges high-tech szerkezetek, ahol rétegeket különböző anyagokból készült - az úgynevezett szendvics. Szendvicsek több rétegből van a könnyű súly, a jó szilárdsági jellemzői. Ezek az innovatív anyagokat azonnal felkeltette yahtostroiteley. Ekkorra csökkenti a FRP réteg vált valaha. A fedélzet készül egyetlen üvegszálas elfogadható vastagsága merevsége a szerelvény, egyszerűen meghajlik lába alatt. Megvastagodása a réteg, ami szükségtelen költségeket az anyag és drágább jachtok. Ezért a szendvics azonnal megoldotta ezeket a problémákat. Technológus visszatért a vizsgált anyag - Balso. Ez egy hosszú idő rothadó, fa fény között két réteg műanyag. Kaptunk kompozit anyag, amely elfogadható vastagsága, könnyedség és az erőt yacht design. Azonban vannak nehézségek. Használja, mint a töltőanyag balsafa szendvicsszerűen van értelme csak fedélzet szerkezetek, például a balsa - a szerves anyag és a víz belép a kompozit fokozatosan megromlik. Deck fúrt különböző helyeken telepíthető sínek, burkolatok és egyéb kiegészítők. Víz van egy csomó lehetőséget kap a belső réteg. Az anyag fokozatosan lebomlik és elveszíti előnyt. Alkalmazása balsafa, mint a töltőanyag, amelyet használni vízvonal alatt, általában nem kívánatos víz folyik be a szendvics hatása alatt ozmózis, a mikropórusok, fokozatosan elpusztítja balsafa. Emellett fennáll a veszélye a rossz kapcsolatok Balsa üvegszálas rétegek. Ez azért lehetséges, megsértése esetén a technológiai folyamat alkalmazása során a nem szakember.

Amikor bőrelváltozások azt mutatja, hogy a szendvics töltőanyag CoreMat egyszerűen nem ragasztott üveg. Ezt az okozza, hogy a szakszerűtlen munkát csak a gyártás jachtok

Miután Balsa magára vonta a figyelmet yahtostroiteley és egyéb anyagokat. A leggyakoribb most töltésre egy szendvicshez - hab formájában. Hátrányok: hab bocsátanak ki káros anyagokat - sztirol, ha nem a nap, majd egy idő után elpárolog a magas hőmérsékleten megolvad és égések a káros anyagok kibocsátását. Számítsuk ki a végső szilárdságát a kompozit hab kellően kemény, így válik ismeretlen és a végső szilárdságot a hajótest.

A töltőanyag is használható, nagyon könnyű méhsejt szerkezetek. Ezeket az anyagokat helyesen nevezik az innováció, ezek alkalmazása különleges nagyon magasan képzett személyzet. Ha a kézzel öntött üvegszálas gyártásához kisebb hibák csak növeli ozmózis és csökkenti az időt a garancia test, abban az esetben a celluláris szendvics szerkezetek gyártásához hiba költséges lehet, - a végső szilárdsága csökken jelentősen. Még egy kis hatása test olyan összetett anyag visszafordíthatatlanul eltűnik.

Jelenleg a legjobb tulajdonságokkal rendelkezik egy kompozit anyag képződik az üveg külső és belső Kevlar. Azonban néhány modern high-end jachtok, mint például az osztriga, mégis tömör üvegszálas hajótest vízvonal alatt és elég vastag.