A szőlőlé és a sört, a tartalom platform koncentrációjának jellemzői

Tudományos és műszaki vállalkozás "VAND"

Kubai Állami Műszaki Egyetem

E tekintetben különösen sürgető a sörcukor-tartalom 18-25 g / 100 cm3-re történő növelése a szőlő feldolgozása során a víz egy részének eltávolítása miatt. A szőlőlé koncentrálása a borkészítéshez vákuumos sörtermeléssel jár. amely 65-70% szilárd anyagot tartalmaz.

A gyümölcslé és a sör lebontására alkalmazott módszereknek jelentős hátrányai vannak:

-

A vákuumos sör színt vált, sötét borostyánszínű és barna árnyalatokat kap; az ízben karamellás és sós hangok vannak; a sör vegyi összetétele megváltozik; a folyamat speciális gyártást igényel, ami nem minden pincészetben lehetséges.

És szőlőlé, must és vákuumban bepároljuk általában egy minimális hőmérséklet forráspontú terméket (55. 70 ° C-on). A tanulmány a mechanizmus a párolgás és a hőátadási jellemzői vákuumban történő bepárlással, azt mutatja, hogy a feltételek megteremtése telepíteni a minimális forráspontjuk nem garantálja puha termikus körülmények között. Szerint kísérleti adatok, jelentős mennyiségű másodlagos keletkezett gőzök közvetlenül a hőátadó felületre egy viszonylag vékony határréteg. Ez azt eredményezi, egyrészt, hogy a kialakulása egy gőz réteg, a szigetelő hőátadó felület a cefre és csökkenti a intenzitása a hőátadás, és túlmelegedését a felületen, de a másik viszont, ez közel volt a hőátadó felület van egy maximális keresztirányú gradiens szilárdanyag koncentráció növekedését okozza, a viszkozitás és a csökkentési intenzitása konvekciós. Ennek eredményeként, a cukor és a vákuum karamellizált cefre minősége romlik.

A hőátadó felület átlagos hőmérséklete a sertés oldalán (fst2) függ a hőátadástól, hő- és anyagmérlegektől. függvényként ábrázolható:

ahol tp a sörce forráspontja, ° C;

g h - kezdeti sört, kg;

Bn, Bk - kezdeti és végső sörkoncentrációk, tömeg%;

r b a vízgőzképződés specifikus hője, J / kg;

a2 - hőátadási tényező a falról a söréig, W / (m2-K);

F- hőátadó felület, m2;

t a folyamatidõ, s.

Az (1) egyenlet szerint a falhőmérséklet jelentősen meghaladhatja a sör forráspontját, és ezt a felesleget nemcsak a másodlagos gőznyomás határozza meg, hanem a folyamatparaméterek halmaza is. A sörcse égetésének elkerülése érdekében olyan körülményeket kell biztosítani a folyamat megvalósításához, amelyben a falhőmérséklet a forráspont közelében van (fst2 = fp). és a sörce forráspontja minimális. Ez a hőcserélő felület maximális értékein, a feldolgozási idő és a hőátadási tényezőn keresztül érhető el. Továbbá, feltéve, hogy a vízzel telített gőz egy fűtőközeg, a kondenzációs hőmérséklet csökkentése szintén hozzájárulhat az enyhébb párologtatási folyamatok kialakításához.

Nehéz ezeket a feltételeket biztosítani a borkészítésben használt párologtatóüzemekben.

A számítás a sztripper annak szakaszos működését a két eljárási lépésben (a lé melegítését a visszafolyatás hőmérséklete, és azt követő bepárlással), figyelembe véve a időben változó koncentrációját a cefre és termikus paramétereit az egyenlet

Ok a Hq koncentrációjának koncentrálásához szükséges hőmennyiség Bq, J;

Ez a hőmennyiség, amely szükséges ahhoz, hogy a gyümölcslevet a forrpontig melegítsük, J;

Q az oldószer elpárologtatásához szükséges hőmennyiség, J;

K a hőátadási együttható, W / (m2-K);

ts a fűtési gőz kondenzációs hőmérséklete. ° C;

tp a sört forráspontja, ° C

A hőátadó felület méreteinek meghatározásához az elpárolgott lé koncentrációját az intervallumok alapján számítottuk ki. Numerikus módszereket használtunk a (2) egyenlet jobb oldalának integrálására.

A számítási adatok szerint a teljes időtartamhoz képest a fűtési idő nagyon kicsi, és elhanyagolható. 55-70 tömeg% koncentráció elérése érdekében. koncentrált termék esetében az 1200 kg / nap termelékenységű szárazanyag, egy ciklus időtartama 4-5 óra, terhelésenként 1,4 m3 mennyiségben.

A kapott eredményeket az elpárologtató fejlesztésében használtuk fel.

Ahhoz, hogy az eljárás kivitelezéséhez javasolt módok kidolgozott kis méretű párologtatóüzembe vízszintes elpárologtató kamrában, amely lehetővé teszi, hogy az eljárás kivitelezéséhez egy forgó-transzlációs mozgás a gőz-folyadék áramlás (RF szabadalmi 1.660.265 A1). Ebből a célból speciális elrendezésű forgódobokat helyeznek be az elpárologtatócsövekbe, és az előállított gőz mennyiségével együtt az elpárologtatócső tér keresztmetszete is megnő. A folyadékfázis átlagos áramlási sebessége 2,5-3,2 m / s, ha a teljes sebesség komponenst 4,5-5,8 m / s elérte. Ebben az esetben a párologtatás nemcsak a hőcserélő felületen, hanem a teljes áramlásban is lehetséges, következésképpen a száraz anyagoknak a hőátadó felületen történő jelentős koncentrációja és égése nem lehetséges.

Az üzem tartalmaz egy elpárologtató, meghajtó elválasztó, egy vákuum-szivattyú és a keringető szivattyú, amely biztosítja a folyamatos forgalomba zárt körben cefre elpárologtató - elválasztó - az elpárologtató csöveket, és létrehoz egy

párologtató irányított forgató-HC transzlációs folyadékáram 2-3 m / s sebességgel. A kétcsöves kétrészes elpárologtató felülete 5,65 m2.

Nyomás melegítés gőzzel elején a folyamat kell 0,5-0,6 MPa, és az utóbbi szakaszában a koncentráció és a párolgás, akkor ajánlott, hogy csökkenteni kell a 0,1-0,3 MPa, ami egy enyhébb eljárási körülmények között.

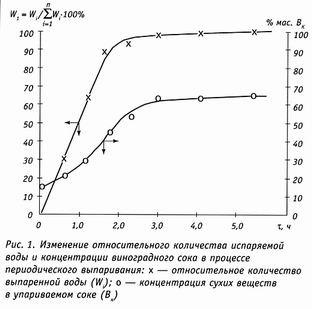

A vizsgálati eredmények alapján változik a párolgott víz relatív mennyisége

az időközök függvényében és a szilárd anyag koncentrációjának változásában a gyümölcslében az idő függvényében (1. ábra).

Adataink szerint a legnagyobb mennyiségű víz (kb. 90%) elpárolog 1,6 óra alatt, és a szilárd anyag koncentrációja a gyümölcslében ez alatt az idő alatt körülbelül 50 tömeg%. A következő lépésekben a párolgott víz mennyisége jelentősen csökken, bár a szilárd anyagok koncentrációja tovább nő. Ugyanakkor a sörszín színe intenzíven változik.

Szárazanyag-koncentráció esetén a sörte 50 tömegszázaléknál nagyobb. A számított és a kísérleti hőátadási együtthatók értékei jelentősen eltérnek egymástól. Véleményünk szerint ez több tényező befolyásolásához vezethet.

Amikor a lé elpárolog, két egymással összefüggő folyamat fordul elő: hő és tömegátadás.

Amikor a folyadék a hőátadó felület mentén mozog, a hő a folyadék faláról kerül át, ugyanakkor az illékony komponensek a folyadékfázisból a gőzfázisba kerülnek. Az anyagátadás következtében a készítmény összetétele és ennek következtében a folyadék tulajdonságai szintén változhatnak a hőátadó felület hossza mentén, ezért az elpárologtatóban lévő párolgást hő és tömegátadásnak kell tekinteni.

Nagy mennyiségű oldószerrel (kis szilárdanyag-koncentrációk) a hőátviteli mechanizmus dominálhat.

A szilárd anyagok koncentrációjának növekedésével a tömeg és a hőátadás hatása összemérhetővé válik, majd a tömegátadás lesz a folyamat korlátozó szakasza.

A szilárd anyagok koncentrációjának növekedése több mint 50 tömeg%. az oldat nem nemtóniai folyadék tulajdonságait szerezte be, és a hőátbocsátási együtthatók ismert kritériumegyenletekkel történő kiszámítása a rendes körülmények közötti viszkozitási értékek alkalmazásával helytelen. Nyilvánvaló, hogy ebben az esetben tanácsos egy másik módszert használni a lé koncentrációjának felismerésére.

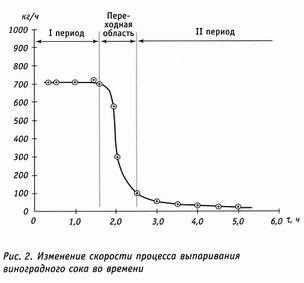

Célszerű előre becsülni a folyamat sebességének változását. A folyamatok elmélete a terméknek a termikus folyamatokba történő párolgását jelenti, és a fajlagos hőáramlás a sebességét veszi alapul. De a koncentráció szőlőlé kell tekinteni, mint egy kombinációs hő - és anyagátadási folyamatok, ezért véleményünk, mint a sebesség a folyamat meg kell tennie a mennyiségét az oldószert lepároljuk időegység:

Az ismert funkcionális függőség Wi = j (t), a Vi értékét grafóanalitikus módon lehet megtalálni a fizikai jelentéssel

a (3) egyenletből: a Vi értéke numerikusan egyenlő a Wi = j (m) görbén húzódó érintő szög dőlésszögének tangensével a figyelembe vett ponton. Ezzel a módszerrel kiszámítottuk a funkcionális függést Vi = f (m) (2.

A szőlőlé koncentrációs sebességének változásainak elemzése lehetővé teszi számunkra, hogy megkülönböztessünk több jellemző időszakot (2.

Először (a termikus folyamat esetleges dominanciájával) a sebesség nem változtatja meg értékét (Vi = 560 kg / h <= const): этот период в нашем эксперименте длился около 1,6-1,7 ч (до достижения концентрации = 40-45 % мас.). Затем наблюдается заметное снижение скорости выпаривания сока (от 540 до 75 кг/ч) — в этот переходный период, на наш взгляд, следует признать соизмеримое влияние как тепло-, так и массо-переноса на интенсивность концентрирования виноградного сока.

Ha a lé koncentrációja eléri a 50-55 tömeg% -ot. a második periódus kezdődik, ahol a folyamat sebessége függ az oldószer (víz) párolgásának mértékétől, ami növekvõ párolgási felület és a párologtatási központok számával növekszik.

Valószínűleg a folyamat számbeli korlátai függenek az elpárologtató sajátos geometriai méreteitől és működési paramétereitől, de jelenléte lehetővé teszi a folyamat 2 lépésben történő megszervezését, figyelembe véve a domináns tényezőket. Így a második lépésben a koncentrált gyümölcslevet célszerűen egy bizonyos térfogatba permetezzük.

A folyamat időtartama, h

Gőznyomás, MPa

Megjegyzés. A berendezésben a másodlagos gőznyomást 0,03-0,035 MPa értéken tartottuk.

A megfigyelt változások a párolgási folyamat paramétereinek szőlőlé hagyjuk kifejlődni a technológia növeli a cukortartalmat a cefre közvetlenül a feldolgozó a szőlő.

Miután 5-8 óra ülepítés sörcefrét, amikor az ömlesztett szuszpenzió mozog, hogy az alján az ülepítő tartály, egy felső rétegből részét a sörlé vesszük (10-25 térfogat% koncentrációjától függően a cukor), és a cirkulációs áramlathoz betápláljuk a magas-koncentráció 20-25 tömeg% . Lehűlés után a kapott koncentrátumot visszakerül az olajteknő és ezáltal növelik a teljes cukortartalom a sörlé 2-5 tömeg%. Ebben az esetben nincs szükség, hogy megteremtse a feltételeket a termelés gyümölcslé tárolására vákuum szűrt sörcefrét, és a cefre lepárlása előtt, mivel a szilárd anyag koncentrációja 20-30 tömeg%. felfüggesztések nem égnek a hőcserélő felületet. Továbbá, a cefre tárolják fő aromás komponenseket tartalmaz és nem változtatja színét, és amikor azt megszerezte fermentációs minőségi bor anyagok.

További információkat a konkrét elrendezés megoldások és geometriai paraméterei a telepítés lehet beszerezni