Tulajdonságok és alkalmazások kerámiai anyagok

A fő hátránya a kerámia törékenysége és komplexitása. Kerámia anyagok rosszul teljesítenek körülmények között mechanikai vagy termikus sokk, valamint ciklikus terhelési feltételek. Jellemzőjük a nagy érzékenységű metszés. Ugyanakkor, kerámia anyagok nagy hőállóság, kiváló korrózióállóság és alacsony hővezető, amely lehetővé teszi számukra, hogy eredményesen használható egyik elemeként a hővédelem.

Feletti hőmérsékleten 1000 ° C kerámia bármilyen erősebb ötvözetek, beleértve szuperötvözetek, és annak magas hőmérsékletű szilárdság és kúszási ellenállást a fenti.

A fő alkalmazási területei kerámia anyagok közé vágószerszámok, motor alkatrészek belső égésű motorok és gázturbina motorok, és mások.

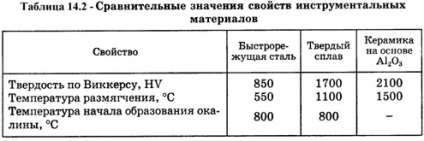

Kerámia szerszám. A vágás kerámiák jellemzi nagy keménység, beleértve melegítéssel, kopásállóság, a kémiai semlegesség, hogy a legtöbb fém a vágási folyamat. Szerint a komplex ezen tulajdonságok lényegében jobbak a hagyományos kerámia vágás anyagok - nagy sebességű acélok és cementált karbidok (14.2 táblázat).

Nagy kerámia vágási tulajdonságai jelentősen javultak a megmunkálási sebességet acél és öntöttvas (táblázat 14.3).

Előállításához a vágószerszám széles körben használják kerámia alapú alumínium-oxid hozzáadásával cirkónium, titán-karbidok és nitridek, valamint a vegyületek anoxiás - bór-nitrid köbös rács (Bn), közkeletű nevén köbös bór-nitrid, szilícium-nitrid Si3 N4. Vágás elemek alapján köbös bór-nitrid szerinti előállítási technológiát néven forgalmazott Borazon, Borazon. . Kompozit 09 stb keménysége közel a keménysége gyémánt szerszámok, és stabilak a levegőn hevítve akár 1300-1400 ° C-on Ellentétben a gyémánt szerszám köbös bór-nitrid kémiailag inert tekintetében a vas-alapú ötvözet. Ezt fel lehet használni a nagyoló és simító esztergálás edzett acélok és öntöttvasak gyakorlatilag bármilyen keménységű.

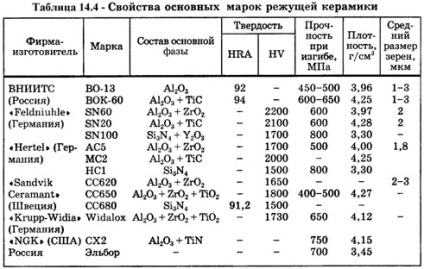

Az összetételét és a tulajdonságait az alap kerámia vágási jelek táblázatban mutatjuk be 14.4.

Vágó kerámia lemezeket használnak, hogy felkészítse a különböző vágó, forgácsoló szerszámok, unalmas fej, speciális szerszámok.

Kerámia motorokat. A termodinamika második törvénye, hogy nagyobb a hatékonyság az termodinamikai folyamat bármely, hogy növelni kell a belépő hőmérséklet az energiaátalakító berendezés: Hatékonyság = 1 - T2 / T1. ahol T1 és T2 - a hőmérsékletet a bemeneti és kimeneti, illetve az energia átalakító egység. Minél magasabb a hőmérséklet T1 nagyobb hatékonyság. Azonban, a legnagyobb megengedhető hőmérséklet határozza meg hőállósága az anyag. Szerkezeti kerámia lehetővé teszi a magasabb hőmérsékletek használata képest a fém, és ezért ígéretes anyag belső égésű motorok motor és gázturbinás motor. Eltekintve a nagyobb hatékonyságot motorok növelésével a működési hőmérséklet a kerámia előnyös kis sűrűségű és hővezető, megnövelt termikus és kopásállóság. Ezen túlmenően, ha a csökkent vagy eltűnik a költségeket a hűtőrendszer.

Azonban meg kell jegyezni, hogy a gyártás kerámia motor technológia továbbra is számos megoldatlan probléma. Ezek elsősorban közé tartozik a kérdéseket a megbízhatóság, hőstresszel szembeni ellenállása, a módszerek fejlesztése a kapcsolat a kerámia-alkatrészek fém és műanyag. A leghatékonyabb felhasználása kerámiák előállítására adiabatikus dízelmotor dugattyúnak egy kerámia hőszigetelés, és a magas hőmérsékletű gázturbina motorok.

Szerkezeti anyagok adiabatikus motorok stabilnak kell lennie az üzemi hőmérsékletet 1300 - 1500 K, hajlítási szilárdsága legalább 800 MPa és a stressz intenzitása tényezője legalább 8 MPa • m 1/2. Ezek a követelmények, hogy a legnagyobb mértékben kielégíti kerámiák alapján cirkónium-dioxid, ZrO2 és szilícium-nitrid. A leggyakoribb munka kerámia motorok tartanak Japánban és az Egyesült Államokban. A japán cég «Isuzu Ltd» elsajátította a termelés a premix kamra és szelep mechanizmus adiabatikus motor «Nissan Motors Ltd» - lapát turbófeltöltő, a cég «Mazda Motors Ltd» - előkamra és a toló ujját.

Company «Cammin Motor» (US) elsajátította egy alternatív megvalósításában egy teherautó motor plazmabevonatot ZrO2. letétbe a dugattyú koronában, a belső felülete a henger, a bemeneti és kimeneti csatornák. Üzemanyag-megtakarítás 100 kilométerre volt, több mint 30%.

A vállalat «Isuzu» (Japán) bejelentette, hogy sikeres fejlődése kerámia motornál a benzin és a gázolaj. Motor sebesség akár 150 km / h, az üzemanyag égési hatékonyságát a 30 - 50% nagyobb, mint a hagyományos motorok, és a súlya 30% -kal kevesebb.

Szerkezeti kerámia gázturbina motorokhoz szemben az adiabatikus motor alacsony hővezető nem szükséges. Tekintettel arra, hogy kerámia termékek turbinás motorok magasabb hőmérsékleteken működnek, azokat megtartsa szilárdságát 600 MPa-ig terjedő hőmérsékleten 1470-1670 K (perspektívát 1770-1920 K) során képlékeny alakváltozás nem több, mint 1% a 500 üzemóra. Mint anyag az ilyen kritikus részei gázturbina motorok, égéstérben, szelep alkatrészek, turbófeltöltő rotor, egy állórészt, használatával nitridek és szilícium-, amelyek nagy hőállósággal.

Teljesítményének növelésével jellemzőit hajtóművek lehetetlen anélkül, hogy a kerámia anyagok.

Speciális célú Fazekas. Kerámialap speciális célokra vannak szupravezető kerámiák, kerámia gyártásához radioaktív hulladék konténerek, páncélozott védelme katonai felszerelések és hővédő robbanófejek rakéták és űrhajók.

Konténerek radioaktív hulladékok tárolása. Az egyik korlátozó tényező a nukleáris energia fejlesztés összetettsége radioaktív hulladék. A tartályok gyártására használt alapú kerámiák B2 O3-oxid és bór-karbid B4C keverve ólom-oxidot PbO vagy típusú vegyületek 2RbO • PbSO4. , Szinterelés után ilyen keverékek alkotnak sűrű kerámia, alacsony porozitás. Ez jellemzi a erős abszorpciós kapacitás tekintetében a nukleáris részecskék - neutronok és gamma kvantumok.

Ütésálló kerámia páncél. Természetüknél fogva kerámiát ridegek. Azonban magas terhelési sebesség, például abban az esetben, robbanásveszélyes PIN kódot, amikor ezt a sebességet meghaladja a mozgási sebessége diszlokációk egy fém, műanyag tulajdonságait a fém nem játszik semmilyen szerepet, és a fém ugyanaz törékeny, mint kerámia. Ebben a konkrét esetben jelentősen erősebb fém kerámiák.

Fontos tulajdonságai kerámia anyagok okoztak ezek alkalmazása páncélt, egy nagy keménység, rugalmassági modulus, olvadáspontja (bomlás közben) egy 2 - 3-szor kisebb sűrűségű. Szilárdság megtartását, amikor melegítjük fel lehet használni, hogy megvédje a kerámiát broneprozhigayuschih kagyló.

A kritérium a alkalmasságát a anyag páncélzat M következő összefüggés használható:

ahol E - rugalmassági modulus, GPa; HK - Knoop keménység GPa; - Szakítószilárdság, MPa; Tm - Olvadási hőmérséklet, K; - sűrűség, g / cm3.

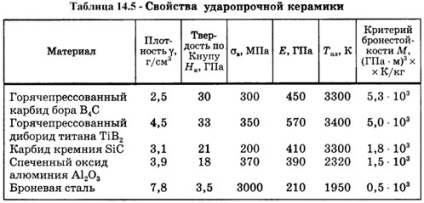

Táblázat 14.5 mutatja a fő tulajdonságait az általánosan használt kerámia páncél anyagok képest tulajdonságainak páncél acél.

Legmagasabb védő tulajdonságai alapján a bór-karbid anyagok. A tömeges alkalmazási korlátozza a magas költségek tömörítési eljárás. Ezért bór-karbid burkolólapokat a tömeg jelentős csökkenését eredményezi páncélt, ha szükséges, például, hogy megvédje a helikopter ülések és automatikus rendszerek, a személyzet és leszállás. A titándiborid kerámia, amelyeknek a legnagyobb keménység és a rugalmassági modulus, használjuk elleni védelem nehéz páncéltörő lövedékek és broneprozhigayuschih tank.

A tömegtermelés a kerámiák legígéretesebb viszonylag olcsó alumíniumoxid. Kerámia alapján a felhasználás védelme munkaerő, szárazföldi és tengeri katonai felszerelések.

Szerint a vállalat «Morgan M. Ltd» (USA), bór-karbid lemez 6,5 mm-es vagy 8 mm vastag alumíniumoxid leáll 7,62 mm golyó, repülő sebességgel több mint 800 m / s, amikor lőtt közelről. Ahhoz, hogy ugyanezt a hatást érjük acél páncél kell egy 10 mm vastagságú, és a tömegét, majd 4-szer nagyobb, mint a kerámia.

A leghatékonyabb felhasználása a kompozit páncél amely több heterogén rétegből. A külső kerámia réteg érzékeli a fő sokk, és a hőterhelés, őrlik finom részecskék és szétszórja a kinetikus energia a lövedék. Maradó kinetikai energia a lövedék által abszorbeált rugalmas deformációja az aljzat, ahol, mint az acél, dúralumíniumból vagy Kevlar szövet több rétegben lehet alkalmazni. Hatékonyan olvadó kerámia bevonat egy inert anyaggal, amely szerepet tölt egy kenőanyag és irányt vált számos repülő lövedék, amely személyre újjáéledő.

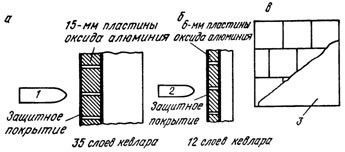

Kerámia páncélja kialakítása ábrán látható 14.2.

Ábra 14.2 - A design a kerámia páncél panelek: a, b - az alkotóelemei páncél panelek elleni védelemre páncéltörő lövedékek különböző kaliberű; in - fragmens páncél panelek, összeállított komponens, A és B; 1 - páncéltörő 12,7 mm-es kaliberű lövedék; 2 - golyó 7,62 mm; 3 - lemezes szerkezet részben eltávolított

Armor panelek kialakítható különálló sorosan kapcsolódó kerámia lapok mérésére 50 * 50 vagy 100 * 100 mm-es. Elleni védelemre páncéltörő 12,6 mm kaliberű használt lemezek Al2 O3 15 mm-es és a 35 réteg Kevlar, és a golyó kaliberű 7,62 mm - Al2 O3 lemezeket 6 mm vastag, és 12 rétegei Kevlar.

Az Öböl-háború, a széles körben elterjedt az amerikai hadsereg kerámia páncél Al2 O3. SiC és B4 C megmutatta a magas hatásfok. A páncél védelme is ígéretes alkalmazása anyagok alapján AIN, TiB2-ot és poliamid gyanták erősített kerámia szálak.

Kerámia a rakéta és a tér tervezés. Amikor repül a sűrű légköri rétegek fejrészek rakétát, űrhajók, újrafelhasználható járművek, magas hőmérsékletre hevített, szükség van egy megbízható hővédelem.

Anyagok hő védelem magas hőállóság és tartósság kombinálva minimális értékei a hőtágulási együttható, hővezető és sűrűsége.

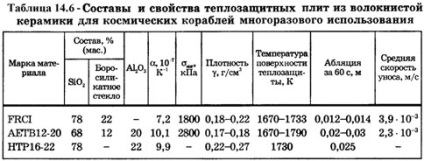

US NASA Kutatóközpont (NASA Ames Research Center) fejlesztett hő elleni védelemre szálösszetételekben kerámialap szánt űrsikló. A tulajdonságait számos lemez táblázatban bemutatott összetételű készítményeket 14.6. A szálak átlagos átmérője 3-11 mikron.

Ahhoz, hogy növeli az erőt, és a reflexiós jellemzőit külső felületének ablatív hővédő anyagok vannak bevonva egy réteg zománc körülbelül 300 mikron vastagságú. Zománc tartalmazó SiC vagy 94% SiO 2 és 6% B 2O 3. a zagy formájában visszük fel a felületre, majd szinterezzük 1470 ° C A lemezeket a használt bevonatok legnagyobb meleg helyeken űrhajók, ballisztikus rakéták, és hiperszonikus repülőgép. Ezek ellenáll akár 500 tíz perces melegítéssel plazmaív hőmérsékleten 1670 K. kiviteli alakok kerámia hőszigetelő védelmi rendszer elülső felületek repülőgépek ábrán látható 14.3.

Ábra 14.3 - a kerámia termikus védelmi rendszer hőmérséklete elülső felületeire repülőgép 1250-1700 ° C: 1 - kerámia SiC-aiapú vagy Si3 N4; 2 - szigetelés; 3 - zsugorított kerámia

Erősen porózus, rostos réteg szigetelés alapú FRCI, AETV HTR védett vagy bélés szilícium-karbid réteget. A fedőréteg védi a hőszigetelő réteg abláció, és a pusztulás, az erózió veszi az elsődleges hőterhelés.