Gyártás komplex konfiguráció hullámvezetők beágyazott elemekkel

Galvanizálás - az irányt alkalmazott elektrokémia, amelyek célja a termékek létrehozásával elektrokémiai lerakódása fémek és ötvözetek, különböző hordozóanyagokat alakja (képező elemek) folyékony tápközegben.

Az elv a alkotó fém felületén lerakódás a modell ugyanaz, mint a galvanikus bevonat, de ellentétben a klasszikus galvanizáló (elektrolitikus) - a vastagsága a képződött fém betétek elérheti a több centiméter.

Az év első felében a 20. században, a használata elektrotípia technológia termékek gyártása vált egy komplett ipari előállítására szolgáló technológiát komplex és precíz gyártás.

Tipikus hullámvezető csatorna egy réz vagy sárgaréz cső kalibrált GOST 20900-75. Gyártás hullámvezetők kész csövek nem egy bonyolult művelet, és általában a következő lépésekből áll:

- jelölés a szükséges része a cső (hossza a hullámvezető csatorna)

- Méretre vágás

- megmunkálás a csatorna végei az ülés alatt karima ülés

- forrasztó peremek

- alkalmazása további bevonatok

- Beállítás és telepítési helyen

Bizonyos nehézségek előállítására hullámvezető csatornák merülhetnek fel azokban az esetekben, ahol az irány a csatorna vagy a konfigurációs változások - vannak további lépéseket:

- Hajlító, csavaró hullámvezető cső - művelet nagyon nehéz, mert ahhoz drága berendezéseket, különleges képességek és eszközök. Alapvető módszerek rugalmas hullámvezető cső - használatával precíziós hajlító gép (vannak korlátozások a hajlítási szög), hogy használják egy speciális kalibráló belső szerszám (beillesztjük a hullámvezető cső), vagy a használata a gép a lépés-nadrezkoy külső felülete a cső, és ezzel egyidejűleg a rugalmas (használatos belső Snap).

- Vágás és forrasztás / hegesztési hullámvezető csövet a kívánt konfiguráció. Ez a tendencia a leggyakoribb, míg az első, mert nem igényel drága berendezéseket. Ennek az eljárásnak számos hátránya - a moduláris felépítést kapunk, akkor léteznek a rögzítési helyre, amelyek megsértik a belső geometriája a csatorna (a lépés lehet kialakítva, érdesség, csomók a forrasztó és hegesztő és mások.), Ami veszteséget az átvitt jel.

- Előre gyártott szerkezetek két részből áll. Jellemzően, a hullámvezető van megvalósítva őrlése a két munkadarab. Az egyes munkadarabok megőröljük csatorna felét, majd azokat egyesítjük egy egységes szerkezet csavarok segítségével vagy forrasztással / hegesztés, ritka esetekben - össze vannak ragasztva. A hátránya ennek a módszernek tartalmaznia microdefects munkafelületet kapott maró, valamint hibák a dokkoló komponensek, mint az előző bekezdésben.

Ha szükségessé válik, hogy további elemek a hullámvezető struktúra, egy ilyen eljárást rendszerint átalakíthatjuk egy rendkívül bonyolult művelet, amely előírja sok feltételezést a minősége a végtermék.

Példaként tekintsük a telepítés egy splitter rádiófrekvenciás csatornán. Egy egyszerű változata elválasztó - egy tányér elválasztó hullámvezető csatorna része két részre. A telepítés a hullámvezető cső szükséges extrém pontossággal marás, hogy készítsen egy csatornán keresztül, majd távolítsa el a felületi hibák a csatornán belül körül a keletkezett nyíláson. A készített az ülés alatt lemez és egy elválasztó van behelyezve forrázás (vagy propaivayut) való találkozásánál a helyeken a hullámvezető test. Miután a végrehajtott műveleteket, amelyek szükségesek ahhoz, hogy a belső felületén a csatorna sweep. Ez ebben a szakaszban gyakran technikai nehézségeket esetenként megoldhatatlan. Hegesztési keményforrasztás vagy a magas hőmérsékletű forrasztás vezethet helyi túlmelegedését és a deformáció a hullámvezető cső, kialakulását skála és az oxid-vegyületek a működő csatorna felületek. Szintén valószínű, rendellenesség, például beáramlása forrasz vagy fluxus, hogy a csatorna falra, vagy elválasztó. Ha a osztóját kis vastagságú, ez lehet deformált alatt erős melegítés. Eltávolítása forrasztani vagy fluxus, hogy belépett a belső felületén a rádiófrekvenciás, hogy nagyon nehéz, sőt néha lehetetlen. A geometria a csatorna ily módon visszafordíthatatlanul eltűnik, ami veszteségeket szaporítása során az elektromágneses hullámok mentén csatorna falain. Ezek a termékek nagy valószínűséggel nem adja át minőségellenőrzési és elutasításra kerül.

A gyártás a hullámvezető csatornák elektrolízissel képező (galvanoplasztikai), minden nehézség fent leírt kiegyenlítődnek. Ez annak a ténynek köszönhető, hogy a termékek gyártásához zajlik modellek alkotják a belső hullámvezető csatornát. A belső felületét a csatorna egy másolata a külső felülete a modell, amely lehetővé teszi, hogy feküdt a szükséges jellemzőkkel (felületi simasága) a jövőben a termék, és szintén megkönnyíti teszi az összetett hullámvezető csatornák, mert a külső belső kezelése sokkal könnyebb. Így, ha a feladat az, hogy a szögletes hullámvezető, nincs szükség annak érdekében, hogy a rally, vagy forrasztott. Kielégítően őrlési vagy electroerosion vágási végre egy modellt a kívánt alakú alumínium előállításához síkcsiszoló, amíg a kívánt osztály érdesség és nőnek a felületén a fém réteg mintát képező hullámvezető. Az adagolás befejezése után electrospinning modell eltávolítjuk. A kimenet a termék-fém szükséges konfiguráció pontossággal belső csatornát. A kapott hullámvezető nincsenek belső ízületek, forrasztási nyomok, microdefects a mechanikai behatás vagy maró.

Amikor létrehoz egy modellt a jövőben a termék is telepíthető kiegészítő elemeket, hogy miután electrospinning szerkezeti fémréteg lesz szerves része nyom nélkül kapcsolatok és a kapcsolódó hibák.

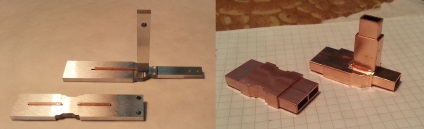

Például, a gyártása hullámvezetők „tee” típusú a fő része a csatorna lehet megállapítani, az úgynevezett „E-váll” - kiegészítő csatornához merőleges a mag. Miután electrospinning folyamat és eltávolítását minta, a kimenet egy „tee”, az egyik csatorna, amely monolitikusán dokkolt a fő csatorna.

Tervezés lehet bonyolultabb, ha tesz az adott rádiófrekvenciás elválasztó egy vagy több csatornát. Ez a probléma is megoldható a használatát elektrolitikus eljárásnál. Ahhoz, hogy hozzon létre egy rádiófrekvenciás egy elválasztó kell határozni a szétválasztó közvetlenül a modell helyett a jövőben helyét. Ez úgy történik, hogy egy modell létrehozásakor az ülés a betét-elválasztó, majd telepítése lemezt a vevőállomás, és az elektrolitikus alkotó. Így a lemez készülhet különböző anyagokból - a fémek és a dielektrikumok. Során electrospinning elválasztó Sume egybeépített szerkezeti fém és eltávolítása után a minta a termékben marad, és így nincs hiba a korábban leírt esetek telepítésének elválasztó egyébként.