Termelés lapított acélszalag

Lapított sávok úgynevezett keskeny fémszalag az arány b szélessége a vastagsága h 1,3-20 (és néha több) nyert kör keresztmetszetű huzalból megváltoztatásával keresztmetszet kör, négyszögletes kompressziós merőleges a hosszirányú tengelyre (ábra. 1). Ennek eredményeként a hullámosító a szalag szélei válnak lekerekített [1, 2]. Ha szükséges, ezek kiegyenesíteni vagy módosíthatók más alakzatok (ábra. 2). oldalirányú kovácsprés vagy megmunkálási. Lapított keresztmetszete lapos heveder lehet adni egy vázlatot öntőforma is [2-4]. Ez a szalag az úgynevezett divatos.

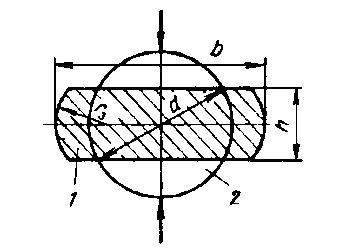

Ábra. 1. reakcióvázlat beszerzésének laposra kiterített tömlőt

1. ábra. Forms lapított A szalag széleit 1 kör vezeték 2

A gyártás a lapított szalagok az eredeti műanyag deformációja a huzal-kerek blank elsősorban hideghengerlés be egy vízszintesen elhelyezett, általában kalibrálatlan (sima dob) tekercs keskenysávú malom, az úgynevezett préselés. Ennek megfelelően, az ilyen egy gördülő folyamat maga nevezik hámlás, bár ezt a műveletet végzi csak az első lépés, mint a következő lépés egy hengerelt szalag már [1]. Ennélfogva, laminálás lényegében egy speciális esete gördülő egy csíkot egy keskeny szélesedés.

Összeolvasztás is előállíthatók rajz (a rajzon) a nyersdarab a résen keresztül két nem hajtott hengerek, keresztül, valamint a görgő, vagy monolit szerszámon. Gördülő általánosan kombinálva rajz. Ők lehet alkalmazni kovácsolás és sajtolás. Laposra kiterített tömlőt típusú kapunk akkor is, behasítjuk széles szalagok hengerelt több keskeny csík, majd kerekítési szélüknél plasztikus alakítással vagy vágás. Lapítása szalagot nagy egyes esetekben kapott hideghengerléssel a melegen hengerelt keskeny (hengerlés), lekerekített élekkel. Vannak más eijárásváitozatokat szétlapított szalag gyártás (lásd. Alább).

Hengerelt előállított szalag egyre növekvő számban, „hiszen a folyamatosan bővülő területek használatának szükségességét is növeli [3-6] · Ez gyártására egy olyan eljárást előnye, összehasonlítva a hagyományos gördülési öv származó, azonos típusú lapos üres és a hasítási széles keskeny csíkok, valamint a magas színvonalú jellemzői lapított szalagot.

Ellaposodása a acélszalag állítható elő gyakorlatilag bármilyen vastagsága kezdve 0,01 mm és 10 mm (a szokásos hideghengerművek modern sáváteresztő - kevesebb, mint 8 mm vastag), és egy önkényesen kis szélessége (a maximális szélessége annak jelenleg nem haladja meg a 30 mm- ). A szalag szélessége kisebb, mint 5 mm széles csíkot hasító termelni keskeny sávok nehéz.

Rátérve a sorban a hullámosító malom edzhernyh áll (Adger) függőleges hengerek szolgáló krimp profil oldalirányban, neprivodnyh vagy meghajtó mnogovalkovyh képességűek, különösen a négy-magas (chetyrehrolikovyh), amelyben a négy kalibrálatlan vagy kalibrált görgős elrendezve egy kereszt (a deformáció ebben a csoportban és a szerszám tartalmaz chetyrehrolikovye szerszámban, ahol a görgők nincsenek meghajtva), lehetővé teszi, hogy kapjunk egy szalag széleit bármilyen kívánt alakú vagy keresztmetszetű (azaz, egy formázott hengerelt szalag). Abban az esetben, termelő egy keskeny sík hengerelt élei szükséges, hogy a kívánt alakot hogy szükség esetén további munkaigényes műveleteket: köszörülés őket, a vágó és feldolgozása fájlokat, és más futás-görgőkkel.

Laposra kiterített tömlőt tipikusan egy kisebb méretű tűréshatárok, mint a hagyományos hidegen hengerelt (vagyis készült melegen hengerelt szalag hideghengerléssel) [4-6]. Lapítása munka-keményített (munka-keményített) acélhuzalok feszített patontirovannoy előgyártmány vagy tuskó kor edzhető ötvözeteket lehet előállítani egy szalag jelentősen magasabb szilárdsági tulajdonságokkal, mint a hideghengerlés a melegen hengerelt szalag. Így, egy kaphatnak kis méretek hengerelt szalag, amelynek szakítószilárdsága σβ 3000 N / mm 2 Élettartam tekercselés spirális rugók egy ilyen kazetta felhasználásával alacsony hőmérsékleten megeresztés után zúzás többször nagyobb, mint rugók edzett és kiadta a szalagot.

Hengerelt szalag állítottunk elő a tekercseket darabonként 1 m és több. A hossza az ilyen szalag seb egy tekercs vagy tekercs eléri több ezer méter; a hossza a hideg csík a tekercs lényegesen kisebb. Amikor feldolgozást nagy szalag gépek előnyös használni seb cséve, amely magasabb, kapacitása, mint a tömege raj; növekedése hossza szalag tekercsek is előnyös, ha használják a villamos iparban, a hidraulikus prések előfeszített szerkezetek.

A lapított szalagot gyártott rugók autóipari és repülési ágazatban, műszer, a mezőgazdasági gépgyártásban. Arra használják, mint anyag készítésére pengék, Moto velotsepey perselyek, görgők, csapágyak, keretek kárpitozott bútorok. Egy példa a sikeres alkalmazására laposra kiterített tömlőt alkalmazás szalag szolgálhat az autóipar dugattyúgyűrűk és a traktor motorok [5, 6]. Gyűrűk az ilyen szalagok biztosítja az egyenletes kenést a hengeres fal, jelentősen csökkenti az olaj és az üzemanyag-fogyasztás. Az acél használata helyett öntöttvas dugattyú gyűrűk, jelentősen növelve a tartósságát rész hengeres dugattyús motorok csoport, hogy egyszerűsítse és teljesen automatizált gyártási folyamat gyűrűk, megszünteti időigényes öntödei.

Berdnaya lapított szalag (Berd szövőgépekhez) jellemzi nagy méretpontosságú, egy jó egyenesség és sima, lekerekített élei. Ez lehetővé teszi, hogy egyenletesen osztja Berdakh menet alapján az előállított anyagot, hogy ne kutyákkal és blöffök szálak.

Lapított szalag kis méretek szoros tűrésekkel, nagy szilárdságú, elasztikus és viszkózus tulajdonságokkal elengedhetetlen gyártásához rugók tekercselés órák, ébresztőórák, kamerák. A szervezet hazánkban az autógyártásban „Lada” és a „KAMAZ” elsajátította a termelés lapított szalag új faj jellemzi nagy pontosságú és jó minőségű felületek.

Hideg hengerelt pontos formák, így például az összes fém blank fogazott szíjat használt a textiliparban, a kondicionáló eljárás egy közbenső lépést.

Gyártási folyamat lapított szalag - komplex többlépcsős folyamat. Az alapvető technológiai folyamat szakaszai és a műveletek az előállítás során felhasznált a következők: 1) hőkezelése a fém alapanyag - huzal rúd vagy huzal (beleértve a .tom szabadalmaztatás, normalizáló, lágyítás); 2) A felület előkészítése a rúd vagy huzal húzhatósága; 3) rajza; 4) laminálás; 5) Hőkezelés lapított szalag (beleértve a nemesítés, lágyítás); 6) csiszolás, polírozás, színezés és egyéb befejező műveleteket; 7) vezérlő és csomagolása kész termékek. Az egyes műveleteket lehet ismételni.