Tervezési jellemzők bizonyos típusú fúrók

Esztergályos újítók a termelékenység növelése érdekében használt számos módon fúrók élesítéséhez, így jelentősen javítja a vágási tulajdonságait.

A fő módja az élesítés, teljesítmény- fúrás, kettős élező fúró élezés és az interneten.

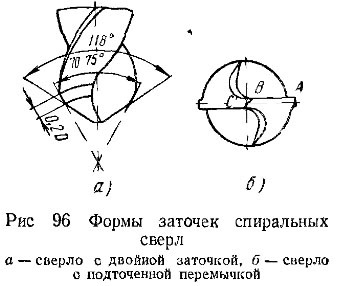

Az alakja a vágórész a fúró egy dupla élezési ábrán látható. 96 is. Kerítés része van két pár vágóéllel: első, rövid, szöget képez 70-75 °, majd hosszúkás, szöget zár csúcsán 116-118 °. Mivel az ilyen élesítés növeli chip szélessége, vastagsága csökken a legintenzívebb része a vágóél, így csökkenti a kopó alkatrészek a vágóél és növeli a tartósságot a fúró. Az ilyen tompa fúró fúró kisebb egyetlen élezése és ellenállás 2-3-szor nagyobb, ha fúrás acél és 3-5-szer nagyobb, fúrásnál öntöttvas.

Ahhoz, hogy csökkenti az előtolás erő fúrás közben nagyon hasznos szemöldök elvékonyodása szakasz BC (ábra. 96 b). Ilyen elvékonyodása növeli a hosszát az élvonalbeli AB, ezért a terhelés egységnyi hosszúságú élvonalbeli csökken. Azonban, a redukált hossza a szövedékek és a vágási sarkok az interneten. Ez jelentősen csökkenti a tápegység és növeli a tartósságot a fúrófejek.

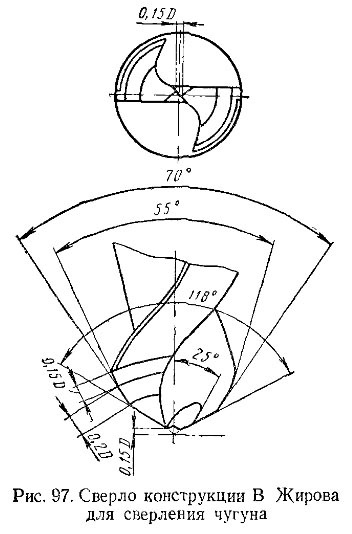

Fúró munkás Közel Volga szerszámgépgyár B. Fats teremtett új design, nagy teljesítményű fúró fúró öntöttvas (ábra. 97).

Ezzel szemben a fúró ábrán látható. 96, és, a fúró szerkezet B. A kövér hármas gyártott élesítés. Kerítés része a fúró három pár vágóél (97. ábra): Rövid eredetileg képező szöget 55 °, akkor már egy szög 70 °, és végül, a leghosszabb olyan élszöggel 118 °. A réselt jumper megkönnyíti fúró mártva a kezelt fém és csökkenti az axiális erő fúráskor, 2,5-3-szer. Ez lehetővé teszi, hogy növelje a kínálat, és csökkenti a megmunkálási időt, legalább felére, mint a nagy sebességű fúró egyetlen élezés.

A jelenléte a két vágóél egy szög 55 ° növekedéséhez vezet a ellenállás 2-3 alkalommal a fúró (ha dolgozik nagy előtolási sebességek), mint a nagy sebességű fúrószárak hagyományos felépítésűek.

Fúrók mélyfúrás. Lyukak fúrására mélyebb, mint a fúró átmérő öt vagy több alkalommal, amikor a feltételek hűtés és eltávolítására fúró forgács kedvezőtlenek, használt csigafúrók átmenő csatornák ellátó hűtőfolyadék, hogy a vágási élek a fúró (ábra. 98). Csatornák gyakran szolgál réz vagy sárgaréz cső forrasztható be a hosszanti hornyok a fúró felületen. Fúrók ezen tervezési munkát, valamint a hagyományos, de mivel egy kisebb szilárdságú, mint a hagyományos, lehetővé teszi a működést kisebb betáplálási áron.

Kezelhető pontosabb lyukak legelterjedtebb ágyú és puskát fúró.

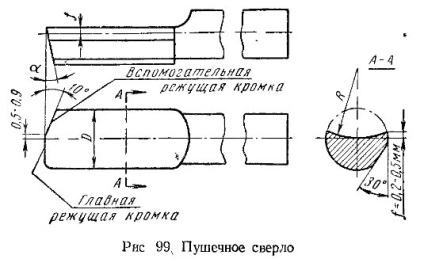

A hosszlyukfúró (ábra. 99) egy hengeres, rúd szerszámacélból, amely vágja csúcsánál végrésze az anyagot, úgyhogy a képződött az elülső felülete fölött helyezkedik el a központ a összeg ƒ, egyenlő 0,2-0,5 mm. A vetőgép fő vágóéi irányul merőlegesen a tengelye a fúró és egy alátámasztó éle, szögben hajlik a 10 °. A súrlódás csökkentése érdekében a vetőgépet kihegyezett végét hátszög a = 8-10 °.

Hosszlyukfúró működik irányban és nadsverlennomu nyílást; Ennek van egy nagyobb felülete opera, ahol a fúró a fallal érintkezésben kezelendő felületre. A súrlódás csökkentése ellen a furat fala teljes hossza mentén a tartófelület van vágva Lyska szöge 30 °.

Mivel a jó irányba a fúró nyújtott pontos és tiszta lyuk. A fő hátránya hosszlyukfúró rossz chip hozam, ami gyakran visszavonja a fúrót a furat és alkalmazza a túlzott hűtés. Ugyanakkor, ha egy nagy lyuk mélysége hűtőfolyadék a vágóélek nem volt elegendő, így a fúrófej visel el gyorsan.

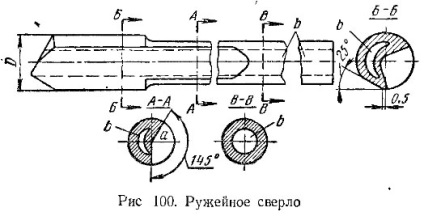

Fúrásához mélyebb és pontosabb lyukak kis átmérőjű (7 mm és 20 mm) használjuk Gun fúró (ábra. 100). Ezek fúró több és jobb teljesítményt, mint az ágyú csavar fúrók.

Gun fúró két részből áll: megmunkáló részt gyártott HSS acélból vagy kemény fém üreges szár szénacél, amely hozzá van hegesztve vagy forrasztva a munka része. A nyélnek van a cső alakú, a belső nyílás b szállított, hogy a vágóél a hűtőfolyadék nagy nyomás alatt (20-30 kg / cm2). Ez a folyadék csökkenti a hőmérsékletet a vágóél és kiüríti a chipek, amely lemerült csatornán keresztül egy. Corps fúró néz keresztül oldott élek szögben 120-145 ° C.

Utolsó frissítés 11:31 01.04.10