Aluminizing acélszalag

Is figyelembe különösen mikrostruktúrájával acélszalagok védő bevonatok kétfélék:

1 _ bevont Al-Si ötvözet, amely 5-11 tömeg% szilíciumot, bevonat vastagsága 14-25 mikron;

2 - tiszta alumínium bevonat, bevonat vastagsága

A bevonatok Mindkét típus van jelen 2-4% a vas a fürdőben való oldásával a lapot és a fém alkatrészek a fürdő.

A reakciózóna tartalmazza intermetallikus vegyületek és között van az acél szubsztrátum és a bevonóréteg (a két típus). A réteg vastagsága a bevonat a 2. típusú és lényegében a Fe, AL5. Fémközi vegyületek nagyon törékeny, ezért kívánatos, hogy vegyületek előállítására zónába intermetallid- KORMÁNYZATI vékony legyen.

A szilícium megkönnyíti ezt azáltal, hogy egy kis különbség a morfológia és a szerkezet az ötvözet réteg.

Dopping alumínium olvadék kremni§ / u (6-8%) és a használata temperálás át 400-450 ° C-on 1-2 órán át, majd indulat gördülő (csökkentés 12%) kinyerését teszi lehetővé alumíniumozott anyagot kellő mennyiségű alakíthatóság, a bevonat növeli az ellenállást szembeni korrózióálló és hőálló javul.

Aluminizing egység működtetjük Karaganda kohászati üzem alkalmazásával az alumínium bevonat a hidegen hengerelt szalag 0,35 mm vastag. Jelenleg ez az egység termel cink-alumínium bevonattal.

Az eredeti technika bevonására gépjármű lemez alumínium-szilícium ötvözetek kifejlesztett és bevezetett szakértők DNIIChermeta és a dolgozók a „Severstal”. Ahhoz, hogy hajtsák végre a technológia rekonstrukció egyik fürdők olvadék. Segítségével ultra alacsony szén-dioxid-IF-acéllemezek képes megszerezni magas a folyamat a fizikai és mechanikai tulajdonságok, gyakorlatilag nem rosszabb tulajdonságai fémmel bevont cink.

At JSC „Severstal” megjelent kereskedelmi tételekben goryachealyuminirovannogo lap üzemanyagtartályok közvetlen befecskendezésű, valamint a jármű kipufogórendszer. Pozitív eredményeket kaptunk. De hiánya miatt a kereslet az ilyen fémek mennyiségben, amely lehetővé teszi, hogy gondoskodjon a költséghatékony termelés, ez jelenleg nem Oroszországban.

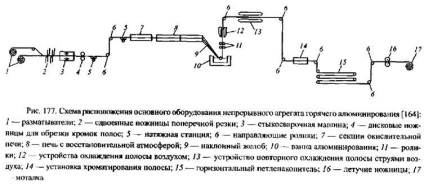

A világ gyakorlatban forró aluminizing aggregátumok azt mutatta, hogy megszerzésének kiváló minőségű alumínium bevonat van szükség a készítmény a szalag felületébe alkalmazni elektrolitikus zsírtalanítás a standard oldatokat ezt követő maratás 5-10% -os salétromsav oldatban hozzáadásával 10-20 g / l karbamidot és a minimális időt kezelést 10-15. Mivel a ragasztóréteg kell használni vizes nátrium- vagy kálium-szilikát koncentrációban 3-5 g / l mennyiségben 4,5-7,5 g / m2, amely nem rontja a tulajdonságait a bevonat, és javítja a gördülő feltételeket.

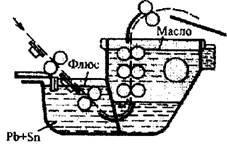

A vastagság a alumínium bevonat alkalmazás során tompítás a 25-50 mikron tartományban. A fürdő olvadt alumínium hozzáadott folyasztószer, amely egy fényes felületi bevonat.

Az elektrolitikus aluminizing ritkán használják, mivel a-alumínium-lerakódás miatt az erős negatív töltést vizes oldatok nem lehetséges, a lerakódás a só Olvadáspont bár lehetséges, de drága. Általában elektrolitikus aluminizing használatra alumínium-kloridok és alkáli fémek.

Elektroforetikus aluminizing - alumínium porbevonat egy acélszalag elektroforézissel vagy egy elektrosztatikus térbe. Elektroforézis sávban mozog függőleges irányban át a fürdő elektrolit alkotó alumíniumpor etanolban oldjuk hozzáadásával nikkel-klorid, és a nitrogén, anódok készülnek a tiszta alumínium. sáv sebesség révén a fürdő 1,8-8,2 m / perc, a feszültség 30-220 V, áramsűrűség 10-70 A / dm. A kapott bevonatot szárítjuk és tömörítjük hideghengerléssel. A hengerlés után, a szalag-ra melegítjük 700 ° C-on a zsugorított alumínium-por és tartott 450-500 ° C-on 2 3 órán át. Az így kapott bevonat vastagsága 15-35 mikron, magas alakíthatóság, megtartja egy fényes felületet melegítés közben 400 ° C-on

A felhasználás módja száraz alumínium-por elektrosztatikus erőtér alapul közötti kölcsönhatás negatív töltésű részecskék alumínium por. Zsírtalanított és ecetes szalag szórjuk egyenletes réteg száraz alumíniumpor egy mechanikus por adagoló és vibrációs rosták. Között a háló és a szalag hozzon létre egy elektromos mező 20 kV áramerősség mellett 110-115 A. A port belépő részecskék a mágneses mező és a kapott negatív töltés eredményeként kölcsönös taszítása a részecskék nyújt fokozott mértékű diszperziós és egyenletes bevonat vastagsága. A bevonat szárítása, a bevont szalag hengerelt, lágy védőgázas 500-600 ° C-on A bevonat vastagsága ily módon kapott 50 mikron.

Japánban, a technológia alkalmazása az alumínium bevonatok acélszalag porkohászati. Bevonás előtt egy lapon, mint a szubsztrátum felvitele egy vékony bevonatot cink, amely megakadályozza hólyagok a bevonat és javítja a tapadást az alumínium fólia. visszük fel a csíkot a vizes szuszpenziót 180 ° C-on Szárítás után a csíkot hengerelt és hőkezelt folytonos kemencében hőmérsékleten 600 ° C-on Az új bevonat vastagsága 60 mikron kiváló megjelenésű, jó hőállóság és tapadás az alapfelülethez. Emellett tény, hogy a magas korrózióállóság és az alakíthatóság. Por alumínium bevonat vastagsága 20 mikron korrózióállóság felülmúlja a kapott bevonat által a bemerítés - cink és alumínium.

Az Egyesült Királyságban által BISRA kifejlesztett egy módszert alkalmazó por alumínium 25 mikron vastagságú. Az elektrolit egy olyan megoldás etilal- hoľa, amelybe a keveréket alumínium por, nikkel-klorid és a nikkel-nitrid, katód - acélszalag. Később BISRA kifejlesztett egy új, száraz folyamat, amely megállapította, gyakorlati alkalmazása 1972-ben a „Chiba” (Japán). Ezen eljárás szerint, acéllemezek szélessége 1350 mm 90-120sS kezelt lúgos oldatban, majd 5% -os oldatot Cerdà savat, majd bevonva nátrium- vagy kálium-szilikát szolgáló adhezív hátlap. Nátrium-por adagolása a garat, hogy osztja a fedőlapon útján vibrátor az elektromos mező az elektródák között, a feszültség 15-20 kV. Ezt követi a melegítés (350 ° C, 1 perc), gördülő, melegítés (500-600 ° C-on melegítés időtartama 15 másodperc).

Németországban 1971-ben, a hatás egy kétoldalú rendszer alumínium porlasztás kiadási 15.000 tonna / év legnagyobb szélessége szalagok 420 mm. Elpárologtatására alumínium üzem két elektronsugár ágyú, amelynek kapacitása 250 kW. Fűtés szalagot a permetezés előtt, hogy 250-540 ° C-on is végzünk két elektronsugár ágyú. Előző ez a beállítás hagyjuk kifejlődni a következő generációs modell, amelynek éves termelése 30.000 tonna kétoldali alumínium lerakódás 0,1-1 mm-es szalag, szélessége 800 mm. Megnövelt fűtőteljesítmény legfeljebb hat elektronsugár ágyú. A jövőben meg lehet jósolni a permetezés telepítés szalagok 1500 mm szélességben, amelynek éves kapacitása 100 tonna A bevont szalag edzett 0,7-1% tömörítés és lakkozott. 1-5,5 mikron bevonat vastagsága oldalanként. a bevonat tapadását, hogy az alapfém 100%, és nem befolyásolja a törés a szubsztrát.

A 70-es években a múlt század TSNIICHERMET fejlesztette technológiai folyamat alkalmazása az alumínium bevonat por lerakódását az elektrosztatikus mező. A találmány szerinti eljárás előnyei közé tartozik a magas leválasztási sebességének 20-60 um vastag bevonat kombinálva a korrózió és a fizikai-mechanikai tulajdonságait az anyag. Coatings rendelkeznek nagyon nagy ellenállás légköri korróziónak, és ellenáll a mély hidegsajtolására diszkontinuitás nélkül vagy lehámlik. A technológiai folyamat magában foglalja; A felület előkészítése Az acélszalag, majd nedvesítő egy egységes réteget a ragasztó oldat; kicsapódását az alumínium por elektrosztatikus térerőt az 5-7 kV / cm; szárítás A nedvességet a por ágy és oxidáló a szubsztrátum felületén át 400-450 ° C-on, és extraktumot 5-15; por tömörítése által gördülő csökkenésével csapadékot acél szubsztrátumok 3-6%, és a hőkezelést a dobozban-kemencében 400-500 ° C hőmérsékleten az öregedés 1-3 óra. Amint a kiindulási anyag bevonására használt alumíniumpor SDA-1, amely alkalmazható a hidegen hengerelt és lágyított képzett lágyacél szalaggal 08kp [164].

Az eredményeket a kombinált alkalmazása a diffúziós bevonási eljárás tanulmányozza a cink-réz-cink-alumínium és a réz-alumínium-titán-tett egy kísérleti üzemben. Azt találtuk, hogy ezek összetett bevonattal törékenység csökkentésében és porozitása a bevonat és a cink növeli a korrózióval szembeni ellenállást az anyag az acél szubsztrát - SV.

Az utóbbi publikációk az új technológiákra alumínium bevonatok és az azokat végrehajtó a termelés rendkívül kicsi. Ez valószínűleg annak köszönhető, hogy a fent említett hátrányok ilyen bevonatok, valamint kis mennyiségben van szükség rájuk.