Gyakorlatok és kilátások védőbevonatok testrészeken és csomópontjai merülő

Gyakorlatok és kilátások a védőbevonat testrészek és alkatrészek merülő centrifugálszivattyú

A ház részeit és alkatrészek merülő centrifugális szivattyúk folyamatosan ki vannak téve a mechanikus szennyeződések eltávolítása, rétegfolyadékokkal destruktív aktivitás, nagy víztartalmú, skálázás, a magas hőmérséklet és a kialakulását galvanikus párok. Mindez azt eredményezi, hogy a pusztítás az elektrokémiai korrózió anyagok (lásd. „Maró megsemmisítés ESP”). Mivel a folyamatos romlása az olaj lerakódások korróziós problémákat súlyosbítja folyamatosan, amely előírja, javított eljárások fokozására a kopásállóság és korróziógátló tulajdonságokat ESP csomópontok.

Ma, a vállalatok különböző módszereket korrózió elleni védelem: inhibitorokat kell a formáció folyadék cseréje anyagok és alkatrészek újakra, a kérelmet a védő bevonatok és impregnáló. A legnépszerűbb és hatékony korrózió elleni szerek a fém és az áldozati bevonat, és javítja a tényleges irányba kiáll optimalizálása összetétele, szerkezete és a bevonat technológiája.

Ma, a probléma a korrózió megsemmisítése testrészek és összeállítások búvárszivattyúhoz megoldott különböző módszerekkel.

Először is, bevezetése a formáció folyadék korróziós inhibitorok, amelyek elősegítik passziválása a fém alapanyag felületére csomópontok ESP, azaz a kialakulását egy vékony oxidfilm, megakadályozza a megsemmisítése az alapanyag.

Másodszor, cseréje, az anyagok és alkatrészek testrészek ESP új anyagok korróziós ellenállása nagyobb.

Harmadszor, alkalmazva a korrózióálló fém bevonatok nagysebességű lángszóró alapján vas. A használata ötvözőelemek a leválasztott anyagok növeli a kopásállóságot és a korrózióállóság, lehetővé teszi, hogy csökkentsék a porozitás, ezzel is növelve a szilárdsági tulajdonságai, az anyagok és minimalizálja podplenochnuyu korrózió.

Negyedszer, a kérelmet a fém korrózió elleni bevonatok ív permetezés. Tehát van egy jelentős porozitása, ami miatt további védelmet sűrű, viszkózus impregnálás.

Végül, ötödször, a impregnáló, beleértve tartalmazó fluortartalmú felületaktív anyagok, amelyek további korrózióvédelmet és védelme árnyék zónák.

Mindezek a technikákat alkalmaznak korrózió elleni védelmére ESP egységek, saját hátrányai. Például, korróziós inhibitorok korlátozott ideig. Alkatrészek cseréje és testrészek ESP új anyagból, például rozsdamentes acélból készült, egy nagyon drága esemény, amely szintén hagy megoldatlan probléma a korrózió a burkolat és a cső. Az impregnáló anyagot, amelyet a védőréteg alkalmazott elektromos galvanizáló, jár, mint egy hőpajzs ESP szerelvények, ami túlmelegedés az alkatrészek, ami hátrányosan érinti a teljesítménye az egész telepítést.

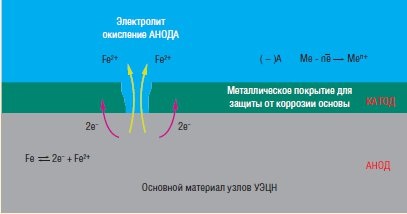

Reakcióvázlat elektrokémiai folyamatot, amikor mechanikusan sérült fémbevonatot

Védő fém és a futófelület-bevonat

Letétbe külső felületén a ház alkatrészek és szerelvények ESP fém alapú bevonat vas hozzáadásával ötvöző elemek (króm, nikkel, szilícium, molibdén, bór és szén, amelyek egy pozitív elektród potenciál, mint a potenciális az alapfém ESP burkolat) jó korrózióvédelem de csak addig, amíg nincs mechanikai sérülés a bevonat. Ha a telepítés során, vagy az ESP ACT károsodás, galvanikus pár által alkotott: bevonat a fém válik katód a házhoz képest, a ház ESP - anód. A folyamat a galvanikus korrózió a bevonat és a test anyagát, ami a korrózió a védett podplenochnoy ESP burkolat és a burkolat korrózió.

A folyamat során a elektrokémiai korrózió főtest anyagának oxidálódik, bomlanak pozitív töltésű ionok az elektrolit - a formáció a folyadék és az elektronok (lásd: „A rendszer az elektrokémiai korróziós folyamatot a ESP burkolatot a fémbevonat mechanikusan sérült.”) Anodkorpus oldott.

A felesleges elektronok áramlását a katód része - a fém bevonat.

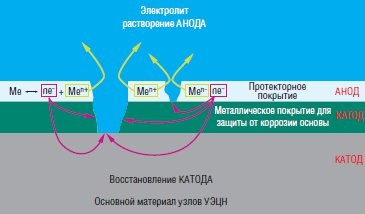

A probléma megoldása érdekében a korrózió podplenochnoy testrészek és ESP egységek tipikusan elektrokémiai védelmet. Ez magában foglalja alkalmazásával futófelület (anód) a fedél (Al, Zn, Mg vagy ötvözeteik) egy fém, amelynek elektród potenciál negatívabb, mint a lehetséges a fém bevonat, az alapanyag ESP burkolat és a burkolat (cm „. A különbség a elektrokémiai potenciálok közötti a ház és alkalmazott védőbevonatok „). Mindazonáltal, abban az esetben a mechanikai sérülésektől a telepítés során ESP hajótestek kezdődik galvanikus korrózió a futófelület és a fémbevonat (cm „A rendszer az elektrokémiai korróziós folyamatot a ESP burkolat, amikor mechanikusan sérült és fémes bevonatok futófelület”).

Ha a bevonat eltörik, galvánkap között van kialakítva az alumínium vagy cink bevonat, amely válik az anód, és a fémbevonat vagy az alapfém ESP burkolat, amely válik katód tekintetében a futófelület. Ebben a folyamatban, egy védőbevonatot megsemmisül megtartva az alapanyag testrészek és ESP csomópontok amelyen redukciós folyamatok fordulnak elő. Korróziótól után kezdődik védőbevonat teljesen prokorrodiruet.

Áldozati alapuló bevonatok cink és alumínium ötvözetek ellenállnak a tengervizet 10-60 év, és hatással van a „overgrowing” repedések, karcolások. Összehasonlításképpen, lakkrétegeknél (LPC) rezisztenciát biztosít tengervíz nem több, mint három évig, sőt, ha használják a tengeri környezetben a mikropórusok fejleszt baktériumok kialakulásához vezet lokalizált korrózió a acél burkolat.

Reakcióvázlat elektrokémiai korróziós folyamatot a ESP burkolat, amikor mechanikusan sérült, és a fémbevonat a futófelület

Nagy sebességű porlasztás rendszer

Ma fém és az áldozati bevonatok a hatékony módszerek elleni küzdelem a korrózió, és az egyik legfontosabb iránya a összetételének javítását jár, hogy optimalizálja, szerkezete és technológiák alkalmazásának. Ezen a területen végzett végzett több szervezet, különösen a „dekompenzált” együtt a szék és VNIIGAZ elektrokémia MSU. Lomonoszov. Ez a munka válassza ki a legmegfelelőbb bevonat minden területén, figyelembe véve a jellemzői annak működését.

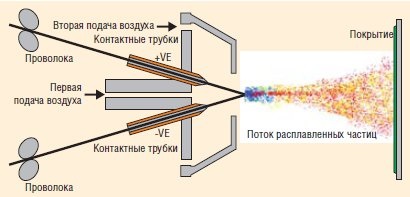

ív permetezés

Gáz termikus permetezéssel (GTN) egy fűtési folyamat, a diszperzió és átadása az aktivált permetezett anyag által a gázáram és a kialakulását egy tömör réteget a szubsztrát. Erre a felvitt bevonat magas, plazma, láng módszerek, a módszer a láng Lerakódás és ív porlasztás.

Arc metallizáció (. Cm „Scheme ív permetezés”) lehetővé teszi, hogy szerezzen bevonat nagy területeken, mivel az effektív hatásfok a porlasztó eléri 70-90% - a legmagasabb a módszerek ÁTM. Ezzel a módszerrel olyan bevonatok alapuló Al, Zn, ZnAl, Cu, Fe. Jelenleg az ív permetezés védelmére használják fel gyártott készülék a „pankrátor” gyárak „NOVOMET”, „olajpumpához Service”, „ALNAS” és mások.

Cink alyuminievogopokrytiya ZnAl (85/15)

Alumínium-magnézium-bevonat AlMg5

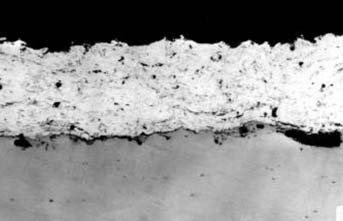

Elektromos ívszórás metallizáció segítségével monelből és rozsdamentes acél egy kötés szilárdsága 15-35 MPa, porozitás - 5,10%, a mikrokeménység - 150-330 HV. Sőt, rozsdamentes acél gyakran alkalmazott orosz, míg a West népszerűbb monelnye bevonatok, amelyek viszonylag nagy porozitású, ezért szükség van speciális impregnáló podplenochnoy a korrózió.

Elektromos ívszórás fémezés cink, alumínium és ötvözeteik van tapadási szilárdsága 70-80 MPa, porozitás - 10-20%, a mikrokeménység a - 35-50 HV (lásd „Elektromos ívszórás fémezést”.).

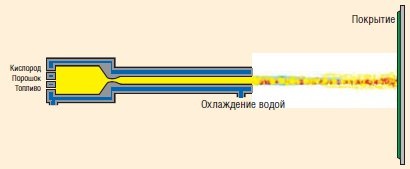

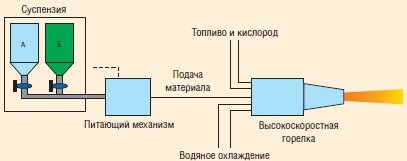

HIGH SPEED SPRAY

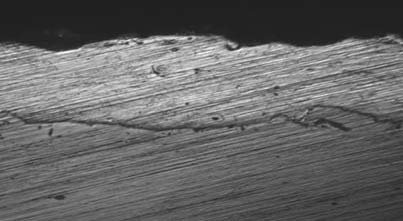

Nagy sebességű borítás használatával jár szuperszonikus áramlás anyagok, amely lehetővé teszi, hogy megkapjuk bevonatok a lehető legmagasabb, a termikus fémszórás módszerek adhéziós és kohéziós jellemzőit (cm „reakcióvázlat magas lerakódás”). A por részecskék mérete 30-50 mikron. Ilyen bevonatot lehet tekinteni alternatívájaként galvanizáló és vákuumos bevonó eljárások.

Nagy sebességű permetezés visszaállítására használt elhasználódott, valamint edzés az új fémfelületek, amelyek nagy kopásállóság és sűrűsége. Meg kell jegyezni, hogy ez a technológia nem teszi lehetővé számunkra, hogy megvédje a belső felületén a cső, hogy elfogadható lenne, hogy az ügyfél a gazdasági szempontból.

Annak ellenére, hogy a részét a vevők úgy érezte, az érdeklődés a technológia hatékony módja, hogy csökkentse a költségeit elfogadható gazdasági teljesítmény nem látható. Ma, a nagy sebességű galvanizáló védelmére használják egyes részeit az ötödik generációs síkok - erre a célra használják a magas-komplex plazma telepítés, amely lehetővé teszi, hogy a kabát belső felületét a cső átmérője 60 cm, hossza 1,5 m bevonat költségét ebben az esetben 250 euró négyzetméterenként deciméteres .. Ha a folyamat oly módon 2km belső felülete a cső, a cső lesz szinte aranyat.

Sematikus ábrája, a termikus fémszórás lerakódását nanostrukturált bevonatok

Az alkalmazott módszer a permetezés nagy korróziós vas alapú ötvözetek van mikrokeménység a HV 500-800, és a ragasztási szilárdság 70-80 MPa. nikkel alapú ötvözetek porozitása nem több, mint 2%, a mikrokeménység a - akár 820 HV, a tapadási szilárdságot - 70-80 MPa. A porozitás a kemény ötvözetek szintén belül 2% a mikrokeménység 900-1200 HV és adhéziós szilárdsága nagyobb, mint 80 MPa.

Így, a bevonat letétbe egy nagy sebességű porlasztás, magasabb minőségi jellemzők szemben azokkal által letétbe helyezett elektromos ív fémezés (cm „Jellemzői bevonási eljárásokkal védelmére használt épületek ESP”). Különösen fontos az alacsony porozitású, hiszen ebben az esetben nincs szükség további áztatás szükséges.

Költség bevonatok letétbe alkalmazásával ív permetezés, mivel a nagyobb mennyiségű anyag magasabb összehasonlítva azokkal által letétbe helyezett nagysebességű lerakódás. Ugyanakkor használt berendezések nagy sebességű lerakódás, érdemes tízszer drágább felszerelések ív permetezés.

Jellemzői bevonási eljárások védelmére használt ESP házak