A technológia a termikus feldolgozás fogaskerekek

A fő geometriai paramétereinek fogaskerekek, amelyek lehetővé teszik a választott hőkezelés a modulus (az arány a átmérőjének osztókör a fogak számával), a külső és a belső átmérő a fogaskerekek, a fog magassága és hossza.

A munkakörülmények fogaskerekek meghatározzák az adott sebesség, a kapcsolatépítésre és hajlító igénybevételek.

Működés közben a fogaskerék fogai vannak kitéve:

a) egy kanyarban a maximális terhelés (fékezéskor elakad, kérelmére a legnagyobb nyomaték);

b) hajlítás több ciklikus terhelés, ami a foggyökér fejlesztése maximális igénybevételt, és a fáradtság meghibásodást okozhat. hajlító feszültség lehet elég nagy. így egyes fogaskerekek doboz ZIL hajtóművek azok meghaladják a 600 MPa;

c) egy érintkezési feszültséget oldalán munkafelületek a fogak, amelyek képződéséhez vezet a kontakt-fáradtság pontkorrózióval (hámlás). Szintje határozza meg a kapcsolati feszültségek a tervezési választás a méret a fogaskerekek.

d) kopása az oldalsó felületek (miatt bejutása abrazív részecskék, por, kosz a résben), vagy végén a fogak felületének (eltolásakor fogaskerekek fogaskerekes). A relatív csúszó elégtelen kenés esetén, vagy nincs kenés a munkafelületek a fogak is előfordulhat „beállítási” és a kialakulását durva dást, ami nagyon gyors kopás a fogaskerekek.

1. Fogaskerékek, edzés által az edzés és megeresztés ömlesztett

Fogaskerékek működő alacsony sebességnél és alacsony fajlagos nyomás (Shift sebességváltó) készül acélfajták 45, 50, 40X, 45G2, 50G2 és vetjük alá javulást kapunk keménysége 220-280 HB.

A fogaskerekek működő nagy sebességgel, és erőfeszítéseket, de ennek hiányában a dinamikus terhelések, 40KhN használt acélfajták, 35HMA, 38HGN et al. Ennek eredményeként a lágyítás és megeresztés keménységi szint általában 43-52 HRC. Paraméter mód térfogati hőkezelés függően választjuk acél minősége. Keresztül keményedés végre egy univerzális termikus berendezések (kamra, tengely kemencék), amely fontos előnye a kis gyártási tétel.

2. Fogaskerékek alacsony széntartalmú ötvözött acélok, keményíthető kémiai-hőkezelési

A módszerek kémiai és hőkezelés keményített mennyisége dominál nagyterhelésű fogaskerekek modulusa 3-10 mm, használt hajtóművek és az áttételek, Gépkocsik traktorok. Az ilyen hőkezelés lehetővé teszi, hogy nagy a hajlítási élettartam határértékek (akár 1000 MPa) és az érintkezési terhelés (akár 2300 MPa) és a nagy kopásállóság segítségével olcsó alacsonyan ötvözött acélok. Ami XTO fogaskerekek feldolgozásra használt carburizing, karbonitridálás és alacsony hőmérsékletű nitridképző módszerekkel.

Követelmények edzett fogaskerekek carburizing és karbonitridálás:

a) az effektív vastagsága a keményített (cementált vagy nitrotsementovannogo) ef réteget függően modulus m meg kell felelnie a következő értékeket:

válni követelmény fogaskerekek, edzett által carburizing és karbonitridálás:

a) elegendően nagy edzhetõség és edzhetőség, keménysége a felületi réteg és a mag fogak hűtés alatt az olaj;

b) feldolgozható telítési meghatározva kevésbé hajlamos a túlzott túltelítettség nitrogénnel, és a szénatom, felületi és belső oxidáció;

c) a jó megmunkálhatóság;

d) Felhasználhatóság hőkezeléséhez telítés után.

Az alkalmazástól függően, és mérete fogaskerekek gyártására leggyakrabban használt voltak:

1. Acélminőségek 15X, 20X, 18HG, 15HF, 20HF miatt alacsony edzhetőséghez használt kis mérsékelten terhelésű hajtóművek futó ruházat (hajtóegységeihez az autó).

3. Acél 14HGN, 19HGN, 20HGNM, 20HN2M használt fogaskerék hajtóművek, és a fő hátsó tengely fogaskerekek az autók. Jellemzőjük: nagy szilárdság, megfelelő megmunkálhatóságot. Molibdén-acél kevésbé fogékonyak a gabona növekedése és indulat törékennyé válnak.

4. Nagy ötvözött króm-nikkel acél fokozat 12HN3A, 20HN3A, 12Kh2N4A, 20H2N4A, 18H2N4MA használnak a legtöbb erősen terhelt fogaskerekek felelős rendeltetési (masszív), amelyek a követelmények nagy szilárdságú és a felületi keménység kombinálva nagy viszkozitású mag.

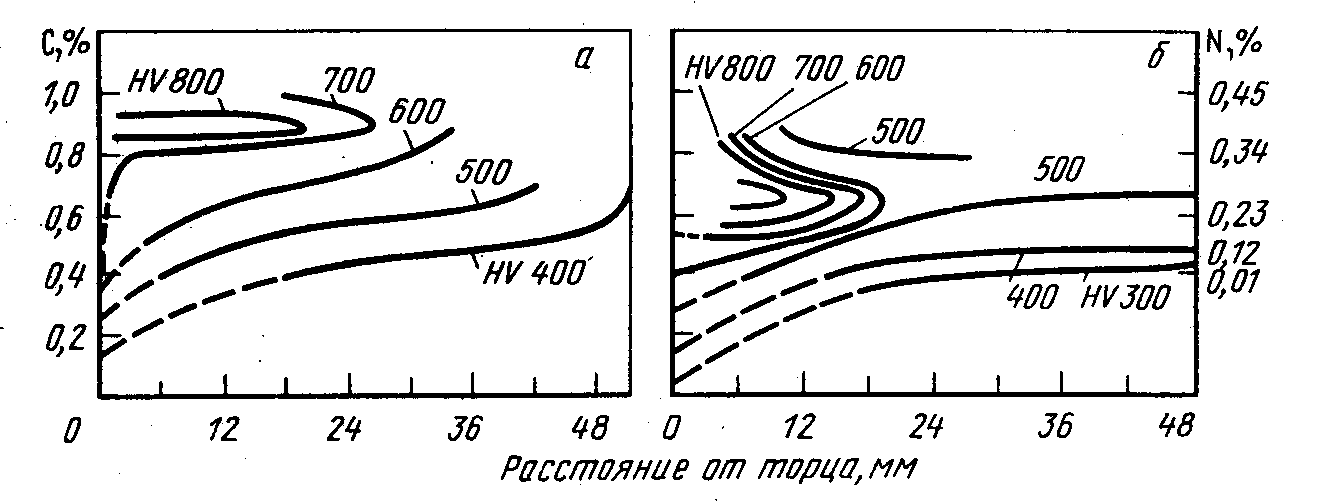

Izotverdosti tervezték chart diagram edzés és mikroszerkezet és ragasztott nitrotsementovannogo réteg. Hatékony felhasználása diagramok edzhetõség lehetséges, ha végző carburizing és karbonitridálás a gáz média automatikus irányítást a telítési potenciáljának szénacél (a karburizálás) vagy szén, és a nitrogén (ha karbonitridálás). Példa diagramja edzhetõség acél 25HGT ábrán látható 2.7.

2.7 ábra ábra edzhetõség cementált (a) és nitrotsementovannogo (b) egy réteg acél 25HGT.

Használata diagramok edzhetõség lehetséges, ha végző carburizing és karbonitridálás a gáz média automatikus irányítást a telítési potenciáljának szénacél (a karburizálás) vagy szén, és a nitrogén (ha karbonitridálás).

Technológiai carburizing és nitridálást fogaskerekek

Cementálás jellemzően használt nehéz fogaskerekek, amelyben az effektív vastagsága a megszilárdult réteget kell több, mint 1 mm.

A fogaskerekek a kis és közepes modulusa egy hatékony réteg vastagsága legfeljebb 1 mm használunk karbonitridálás. Előnyök karbonitridálás összehasonlítva a carburizing gáz: alacsonyabb telítési hőmérséklete (830-860 0 C helyett 900-930 0 C alatt cementezés), lényegében ugyanabban az feldolgozási idő, kopásállóságának javítására, hőállóság és korrózióállóság. Előállítása egyenértékű szilárdság kisebb rétegvastagság, csökkentve a kritikus hűtési sebességgel hűtés alatt (telítődése miatt a közös acél szén és nitrogén), a kisebb fogaskerekek deformáció (minél alacsonyabb a hőmérséklet, a lehetőséggel, azonnali kioltás, hűtés kevesebb, mint szükséges intenzitás).

Szinttől függően közbenső megmunkálás szükséges, és a meglévő termikus berendezés tömege fogaskerekek gyártására használják a különböző termikus feldolgozó áramkör után telítettség:

a) A fogaskerekek acélok 19HGN, 20HGT, 25HNTTS, 20HGNTR kitéve karbonitridálás, kioltás használjuk közvetlenül a hideg hűtés közben (30-75 0 C) vagy forró (160-190 0 C) olajat.

b) A cementált fogaskerekek örökletes szemcséjű acélok 18HGT, 25HGT, 20HNM, 25HNTTS, 25HGNMAYU közvetlenül felhasználjuk megbontottuk podstuzhivaniem tömegrész carburizing hőmérsékletet 830-860 0 C Hűtés végezzük hűtés útján hideg vagy meleg olaj.

Ha szükséges, a közbenső (miután cementezés) megmunkáló részek után carburizing tartós hűtjük, speciális kamrába egység 250-300 0 C A végső keményedés végzett melegítéssel kemencék vagy aggregátumokat védőgázas vagy indukciós fűtéssel.

c) A fogaskerekek készült kiváló króm-nikkel acélok közvetlen edzés sem alkalmazható, mivel a megtakarítás a szerkezet, amelyben egy nagy ausztenit mennyisége, és csökken a keménység HRC 45-55.

Az ilyen hajtómű után carburizing kemencét lehűtjük, 300-450 0 C (vagy helyiség), majd hajtsa végre egy viszonylag jelentős temperálási át 600-650 0 C hőmérsékleten, majd lassú lehűtés. A keményedés fogaskerekek újra felmelegítjük 790-820 0 C védőgázas és lehűtjük az olajban.

Akkor lehet alkalmazni, csökkentett hőkezelési ciklus (anélkül, hogy a magas hőmérsékletű megeresztés):

1. lehetőség: lassú hűtés után karburizáció majd keményedés- alacsony fűtési hőmérséklet (770-790 0 C), lehűtjük forró környezetben (140-150 0 C) 3H;

2. lehetőség: podstuzhivanie a kemencében a carburizing hőmérséklet 900 0 C hőmérsékleten, majd hűtés levegővel vagy podstuzhivanie 820 0 C, majd lehűtjük az olajban. Ezután alkalmazza kioltó újramelegítés a 790-820 0 C

VÉGSŐ MŰVELETEK fogaskerék hőkezelés minden esetben az alacsony hőmérsékletű megeresztés át 160-200 0 C-on