A katalitikus reformáló benzin

0 C, 30-85 0 C, 62-85 0 C, 85 0 -180 C. frakciót 30-62 0 C használni ahhoz, hogy petroléter (oldószer különböző festékek, tisztítószerek, stb), és, mint a nyersanyag a izomerizációs folyamat (magas oktánszámú benzin-frakció 62 -. 85 0 C-on használjuk oldószerként vagy küldeni a termikus pirolízise, frakció 85-180 0 C nyersanyagként felhasznált a KRB beszerzése nagy oktánszámú benzin.

Az aromás szénhidrogének (kPa) kiindulási benzint előnyösen osztva a következő keskeny frakciók: 30-62 0 C, 62 0 C -140, 140 -180 0 C frakció 30-62 0 C használjuk petroléter, mint a nyersanyag számára Az izomerizációs folyamat (magas oktánszámú benzin komponens). Frakció 62-140 0 C használják nyersanyagként a petrolkémiai szintézis (kPa) a termelés aromás szénhidrogének, amelyet ezután kinyerünk aromás szénhidrogének (benzol, toluol, p-, m- és -ksiloly), vagy használják azokat nagy oktánszámú komponense. Frakció 140 -180 0 C nyersanyagként felhasznált katalitikus reformálási eljárás (KRB) a magas oktánszámú komponenseket a benzin, komponensként használhatjuk a dízel üzemanyagok „Z”, és a jelek az „A”, vagy küldött alapanyagként egy termikus pirolízise előállítására alacsonyabb olefinek és más értékes szénhidrogének (benzol, toluol, stb).

Katalitikus reformáló a benzin

Nyersanyagok BEF - frakciót rendszerint 85-180 ° C-on A könnyű frakciót NC - 85 ° C-on nem-kívánatos eljárás, mivel nem tartalmaz nagyon kevés C6 szénhidrogének, és ez biztosítja a magas gáz kitermelés, C1 - C4; a frakció 180 ° C feletti magas kitermelést adnak, koksz. Ha a start nem kívánt frakciót forrásban lévő 85 ° C felett, a folyamat (KRB) van szelektivitás-fedezi.

A 105-180 ° C-os frakció hozama akkor-sokooktanovogo benzin átlagosan 3-5% -kal magasabb, mint egy töredéke 85-180 ° C azonos összetételű a kiindulási csoport a benzin.

Egy előnyben részesített csoportja az co-válás nyers benzin ISC folyamat - játszó-set paraffin-naftén szénhidrát szállítás.

A katalitikus reformáló eljárás teszi a kiváló sához követelményeinek nyersanyag minősége, a CA-stnosti tartalma kén, nitrogén és víz:

Katalizátorok katalitikus reformáló eljárás - az úgynevezett IU tallonanesennye bifunkciós típusú (sav-bázis hordozót γ -Al2 O3 bevont fém a Pt, Pd, Re, Sn és egyéb elemek).

Savas alapján - akár alumínium vagy zeolit, valamint fémek AC-tive használt platina, palládium, rénium, iridium, és mások.

A szerepe savas mátrix: a savas helyek szén - ion Rea-CIÓ ciklohexán izomerizáció, hidrokrakkoló és izomerizációja n-alkánok. Ahhoz, hogy fokozzák a sav katalizátor tulajdonságait az kezelt erős savakkal (sósavval, hidrogén-fluorid) a regenerálás során.

A szerepe a fém: ez katalizálja a dehidrogénezési cikloalkánok, gidrotsiklizatsii és de-alkánok és hidrogénezésével telítetlen szénhidrogének.

Bélyeg katalizátorok: Katalizátorok 60s - 70s XX század - AP-56 és az AP-64, Co-gazdaság 0,6-0,65% platinát és egy-ciklohexán-platina. klór -1: 1; ency - mennye katalizátorok KR sorozat (KR-104, KR-108, stb) - egy polimetallikus katalizátorok 0,3 - 0,4% platinát és rénium, iridium és más fémeket frakciók egy százalék.

On előnye KR szerinti katalizátorok a táblázatban bemutatott adatok. 1. Előnyök KR katalizátorok nyilvánvalóak: minél alacsonyabb a nyomás a pro-folyamat (kevesebb energiát) nagyobb kitermeléssel aromás és nagyobb eltávolítása késztermék 1 kg Kata-katalizátorok. Ezen túlmenően, a CD a katalizátor stabilitását, a munka egy TEM-mérséklet 20-30 ° C-on kisebb (470-500 ° C), és sokkal olcsóbb; pa-bot, regenerálás nélkül 2-3 év. Katalizátor regenerálási pro-végrehajtott oxidáció alapján nézett-RESET-mechanizmus:

égő koksz oxigént tartalmazó gázt (0,5-2,0% oxigén) át 250-300 ° C hőmérsékleten, majd a hőmérséklet emelésével a 400 ° C;

kalcináljuk inert gáz 500 ° C;

hidrogénnel redukálva ezen a hőmérsékleten klórozás.

1. táblázat Összehasonlító jellemzői a katalizátorok

A fő reakció - a dehidrogénezésével naftén és dehidrociklizálásával N-al- Canova és más reakciók - oldalán (izomerizáció, hidrokrakkolás, hidrogénezés). És káros mellékreakció az, hogy tömítést képezzen koksz. Ezt alkalmazzák, hogy elnyomja a növelt hidrogénnyomáson.

Az így kapott aromás szénhidrogének mennek izomerizáció, diszproporcióból dealkiláció.

A rendszer és a folyamat KRB módban.

Sematikus ábrája a folyamat ábrán látható. 1. Ez négy egység:

benzin hidrogénező készüléket egy kéntartalmú nem több, mint 1 mg / kg;

Reaktor egység fűtési és átalakítása a nyersanyagok; hevítés előtt mind a három reaktorban miatt endotermich- NOSTA (átlag) reakciók; Reaktorok betöltve so-- katalizátor arány 1: 2: 4; fenntartani megközelítőleg egyenlő az átalakítás a re-- szereplők;

blokkolják elválasztása gőzfázisban a folyékony álló regenera-- tive hőcserélő hidegebb, és a nagynyomású szeparátor, ahol az elválasztott hidrogéngázt (HBG), és a folyékony fázist dros-- seliruetsya és belép az alacsony nyomású elválasztására alkalmazott szeparátor ug-- levodorodnogo gáz;

blokkolják benzin stabilizációs oszlop, ahol a stabilizálást érünk sta-- verő benzin hidrokrakkoló és melléktermékek - cseppfolyósított gáz és a szénhidrogén-gáz.

Nyersanyagok a szokásos módon halad hidrogénezett stabilizálódott az oszlopban RC-1 és szállított a reformáló egység.

reformáló egység tartalmaz egy három-reaktor egy rögzített katalizátorágyon, hogy különböző mennyiségű katalizátor betöltése. Mielőtt az egyes reaktor tüzelőanyag melegítjük a három szakasz A kemence, és miután elhagyta a harmadik reaktorba, az áthalad a regeneratív hőcserélő 3 és T off Xia szétválasztására hidrogént tartalmazó gáz. WASH szárítás halad adszorbens-A, amely után az alkatrész küldeni a vérkeringést. Catalyzate megy CIÓ a csonkja, majd egy stabil, nagy oktánszámú benzin XIII.

A hőmérséklet a reaktorban 470-510 ° C a katalizátor a CD (az AP-64 egyenlő 485-530 ° C). A megadott hőmérséklet-tartomány, a hőmérséklet növekedésével a reaktorból a reaktorba. Amint a katalizátor jön kokszoló Xia fokozatosan emelése a hőmérséklet fenntartása a konverziót a prezh-szinten ott.

Nyomás bázikus reakcióknál a dehidrogénezési és dehidrociklizálásával alsó jobb (szelektív eljárás). Emelkedett nyomást alkalmazunk, hogy elnyomja a polimerizációs és kondenzációs reakciók (koksz). Mint már-chalos Megemlítjük, modern KR nyomás alatti katalizátorok (1,8-2,0 MPa), mint a PA-katalizátorok korábban használt (3,0-3,5 MPa).

A kötet óránkénti térsebessége 1,3-2,0 óra -1. azaz 1 m 3 takarmány per 1 m 3 katalizátorra számítva óránként, alapján az egész katalizátor töltés.

Többszörös forgalomban WASH tartjuk 6,10 mol / mol (900-1500 nm WASH 3 per m 3 takarmány). Egy ilyen nagy multiplicitással van szükség annak érdekében, hogy fenntartsák a magas rendszer partsionalnoe hidrogénnyomást és a hús-mellékreakciók visszaszorítása közvetlen tömörítéssel.

Az eredmény ISC folyamat a következő termékek:

stabil, magas oktánszámú benzin hozamú 77-83%, amely legfeljebb 50% AGC amelynek RON = 94- és 96 alkalmazottja alapösszetevője motorbenzin Au-93 és Au-98;

stabilizáló a fej (cseppfolyósított gáz), a hozam 5-6%, futó gáz-zofraktsioniruyuschuyu berendezés nyernek egyedi ugle-- hidrogének C3. C4 és C5;

szénhidrogéngáz, a hozam 7-11%, elérve ugyanarra a célra vagy szhi-- Guy üzemanyagként;

hidrogént tartalmazó gáz kitermeléssel 06.05%, tisztán tartalmazó vodoro-- és 70-80% (térf.), és a reakciópartnerként használt hidrogénezési folyamatok (hidrokezeléses, hidrokrakkoló, hidroizomerizáció).

Együtt a folyamat BEF rögzített ágyas katalizátor közel negyed század, van egy folyamat mozgó ágyas reaktor, először végre az ágazat 1971-ben Az elmúlt években, hogy létrejöjjön, és eredményesen működött a világon mintegy 130 ilyen növények és további 45 áll építés alatt ( társaság "UOP", USA).

Az első telepítés vásárolt Franciaországban 1980-ban, akkor még a Szovjetunió épült, és megbízást Baku (LF-35-11 / 1000).

A sematikus Ez az elrendezés látható a 2. ábrán. Ez magában foglalja az öt modulból áll:

blokk finomító (HT), a cél - lásd fent ;.

reaktor egység, alapvetően eltér egy álló egyik ver-- tikalny reaktorban olyan, mint egy kiemelkedő rész egymásra, amelyek között egy termék engedélyét a kemencébe újrahevítő, egy folytonos rétegben katalizátor mozog a felső az alsó részén, ahol a relatív folyamatosan megjelenő regenerálása;

regenerátor egység, ahol az alsó rész a reaktor kimeneti zakok- bagoly katalizátornak a zsilipkamra (PP-1), és ahol opredelen-- SG mód koksz égett, és a katalizátor klórozott; majd ver-- tikalnomu katalizátort kelő fekvő fogadó bin B, ahol a relatív zsilipkamrába keresztül PP-2, ez felső részén lép be re-- szereplő;

blokkolják elválasztását a reakció termékek; első hideg-nyomás elválasztó niz-- E-3 (alacsony reaktor nyomását - 0,4-0,5 MPa, és olyan nyomáson, hogy külön com ta-- tiszta WASH lehetetlen), majd (tömörítés után kom-- kompresszorok K -2 és hűtés) - hideg E szeparátor magas davle-- Nia-4 WASH elválasztjuk és a folyékony fázist a két szeparátor van napravlya-- a stabilizáció;

benzin stabilizáló egység a szokásos módon.

Előnyök egységek mozgó ágy:

alacsony reaktornyomás (0,35-0,50 MPa);

Fokozott takarmány térsebessége (2,0-2,2 h -1);

Alacsony multiplicitással hidrogéntartalmú gázzal forgalomban (1-2 mol / mol);

hozam stabil, nagy oktánszámú benzin 3% -kal magasabb, mint pro-- átengedését egy álló katalizátorágyon;

magasabb kész oktánszámú benzin (RON = 103).

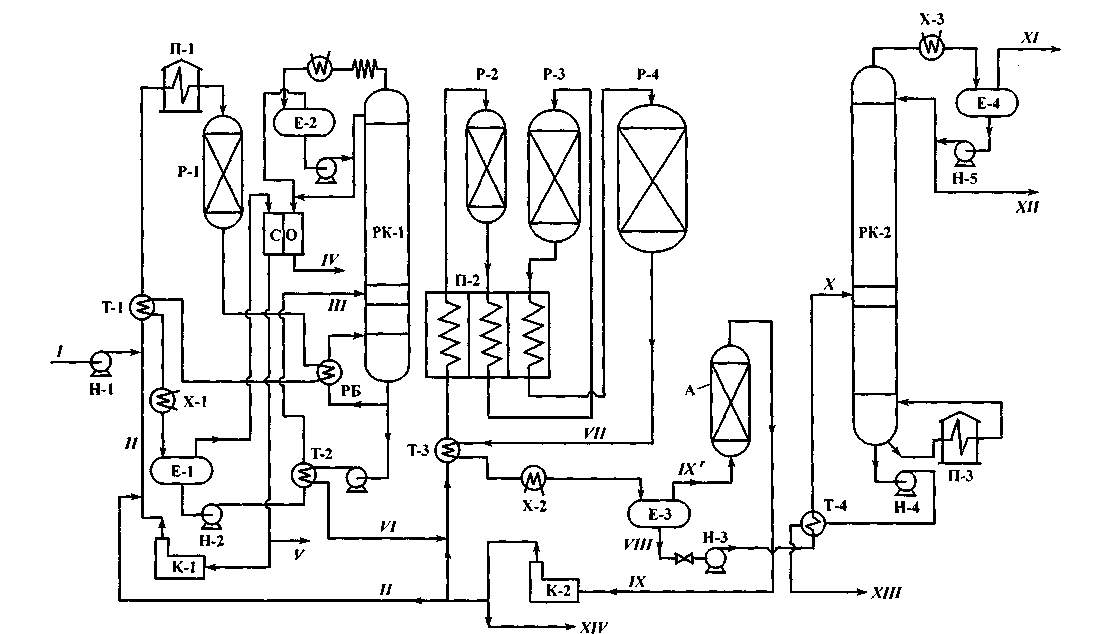

1. ábra. Sematikus ábrája katalitikus reformálási eljárás segítségével magas oktánszámú benzint statsionarnomkatalizatore:

P-1 -reaktor hidrogénező; P-2, -3, -4-reformáló reaktorból; N-1, -2, -3 Hollow kemence; RC-1, -2 - rektifikáló oszlop; A -adsorber; CO - mosószakaszban; E-1, -3 - nagynyomású szeparátor; E-2, -4 - elválasztó tartálynak oszlopok; T - hőcserélők; X -refrigerator; N - szivattyúk; K-1, -2 - kompresszorok;

Áramlások: 1- benzin 85-180 ° C; II- WASH; III- catalysate hidrogénezett; IV, XI-szénhidrogén-gázokat; V - FADH fúlt; VI - hidrogénezett benzin reformáló; VII - reformált catalysate; VIII - a folyékony fázis; IX - WASH tisztítás; X -nestabilny catalysate reformáló; XII - gáz cseppfolyósítása; XIII - stabil, nagy oktánszámú benzin; XIV - védjegy mosás.

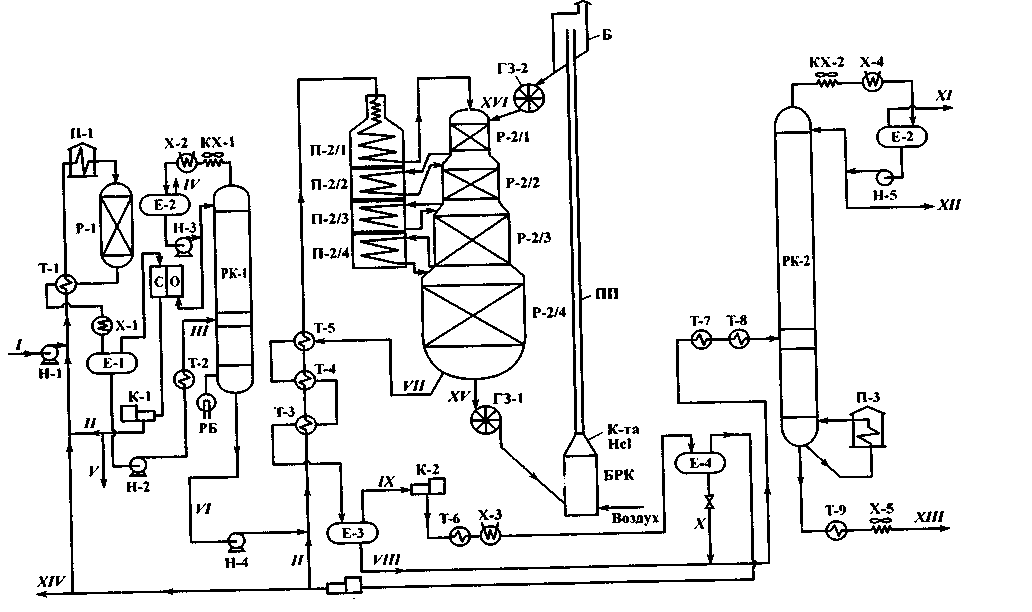

Ábra. 2. reakcióvázlat A katalitikus reformálási benzint mozgóágyas katalizátor és egy hidrogénező egység:

P 1 - hidrogénező reaktorban; P-2/1-F-2/4 - reformáló részén a reaktorba; P-1 - kemence hidrogénező egységet; P-2 / P-1 2/4 - reaktorariforminga kemenceszakaszon; N-3 - hőközlés alján oszlopkemence stabilizáció; RC-1, -2 - frakcionáló oszlopok stabilizáció; CO - ochistkigazov szakaszban hidrogén-szulfid; PP-1, -2, - hidraulikus zár a katalizátor áramot; PP - pneumolift; DBK - katalizátor regeneráló egységet; B -bunker; E-1, -3, -4 - nagynyomású szeparátor; RB - visszaforralóban; a fennmaradó jelölést - ld .. 4,9;

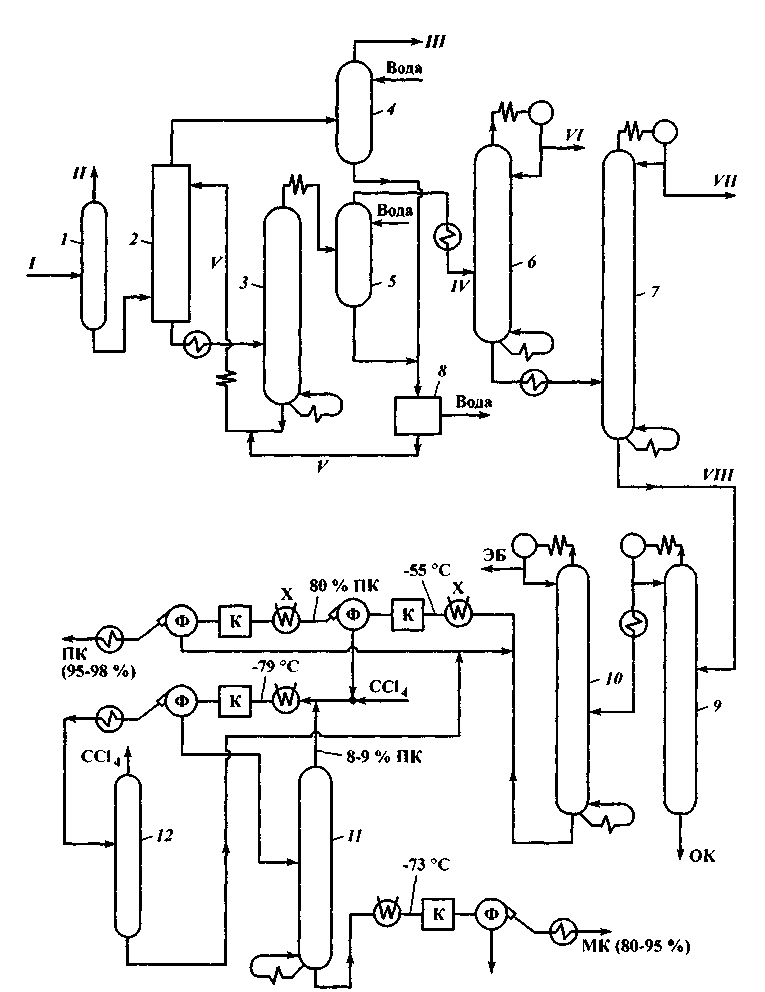

Ábra. 3. blokk izolálása és aromás vegyületek elválasztását (C6 C7 és C8.) A katalitikus reformáló előállítani aromás:

1 - oszlop stabilizáció; 2 - elszívó aromások; 3 - stripping; 4, 5 - reekstraktory °; 6 - benzol oszlop; 7 - toluol oszlop; 8 - uparka vizes ° C; 9 - o-xilol oszlop; 10 - etil-benzol oszlopon; 11 - m-xilol oszlop; 12 - oszlop elválasztó szén-tetraklorid;

X - hűtőszekrény; By - penész; F - Szűrő; EB - benzol; OK - o-xilol; MK - m-xilol; PC - p-xilol;

folyamok: I- stabil benzin reformáló; II- könnyű frakció; III - raffinátum;

IV - aromás koncentrátum; V - nedvszívó (°); VI - benzol; VII - toluol; VIII - koncentrátum C8-izomerek.

hidrogénező egységet itt képviselt reaktor R-1, E szeparátor-1-elkülöníthető étrend oszlopon RC-1 és a CO gázokat tisztító fokozat.

A kérelmezők, hogy blokkolja a reformáló gáz átmegy regeneratív hőcserélők és belép a kemence P-2/1, és akkor a reaktorba R-2/1. Ezután az áthalad a fennmaradó három szakasz-ra fűtött kemencébe közötti szakaszában a reaktor és a fennmaradó részt a reaktor (R-2/2 P-2/3, P-2/4), és belép az E-3 szeparátor a hőcserélő után T-3 ( azaz még forró). A szeparátorból, E-3 a folyékony fázisban stabilizátor RC-2, és a gőz - a nyomásfokozó kompresszor K2, ami után a nyomás 1,5-1,8 MPa gőzfázis COOL-T megadott a hőcserélő 6, és a hűtőszekrény X -3 és belép az E szeparátor-4. A szeparátor 4 elválasztja az E-hidrogéntartalmú gázt evakuáltuk Kompressziós meghatározott K-3, és a folyékony fázist belép a stabilizátor oszlopot RC-2.

A katalizátor a közbenső szakasz a szakaszban a reaktorba úgy, hogy a páros sy-Darja küldjön egy kemence P-2 / a 2, majd az n-2/3, és a P-2/4 dogrevanie; maga kata-rekuperátorok gidrozatvornye megszakítva a készüléken keresztül következik irányított habosító-szakasz P-2/2, majd az R-2/3, és a P-2/4. Miután elhaladó minden szakasz, a katalizátor az alsó rész P-2/4 belép a regeneráló. Ehhez áthalad exponáló hidro-PP-1, és belép a katalizátor regeneráló egységet (DBK), ahol az oxigén a levegőben a felületről a koksz égett, majd a katalizátort obrabaty-vayut erős sósavat. Tól DBK pneumolift (PP), a katalizátort emelkedik a tartályba B és vízzár keresztül ezen a PP-2 szállított a felső részében a reaktor R-2/1.

Katalizátor - zeolit labdát (golyó átmérője 2 mm), ami azt jó mozgásképessége mozgó réteget; Egy teljes ciklus munkáját -3-7 napig. A típusú katalizátor - R-20 és R-34.

A katalizátor regenerálását végezzük atmoszferikus nyomáson, így a kimenet a reaktorból és a reaktort bemeneténél zsilipkamrák (PP-1 és PP-2) visszaverődő WASH alá a regeneráló egységet.

Hozzávetőleges telepítési művelet a következő:

a hidrogénező reaktorban 340

a kemence kimeneténél a P-2/1500

kerüljön a kemence belsejébe P-2/2480

a kemence kimeneténél a P-2/4520

E-4 2,5 szeparátor

Időtartam katalizátor keringési ciklus idő 3,0

Az arány a katalizátor töltés az reaktor keresztmetszetének 1. 2. 3.5. 5

Az arány a hidrogén szénhidrogének WASH 2,5

katalizátor regenerálási sebesség, kg / h 1800

Octane stabil catalysate (kutatási módszer) 102

2. táblázat. összehasonlítását mutatja két folyamat - a száz-álló és mozgó ágyas reaktorok, valamint adatokat az adatokkal vershenstvovanii a második folyamatot.

2. táblázat Az összehasonlítható adatok a két folyamat a katalitikus reformálási

Mivel ezeket az előnyöket, a cég „UOP” javasolja, hogy minden telepítés fix réteg rekonstruálni a telepítés, mint egy mozgó ágy három szakaszból áll:

1. fokozat - helyett a kombinált tápanyaggal hőcserélő verti-- helyi típus „Pakinoks”, hogy csökkentse a nyomásesést a reaktorban blokk-prefektúra;

2. lépés - cserélni a meglévő reaktorok egy-chetyrehstupen chaty vertikális reaktor további beépítése a kemence;

3. lépés - hozzá egység, valamint a folyamatos katalizátor regenerálási za-- menit új katalizátor.