Bevonat nikkel és ötvözeteik

Horganyzott nikkel és ötvözetei, nikkelezett

A mikroszerkezet a nikkel galvanizáló, eredő elektrolit Watts

Nikkel bevonat van alkalmazva, a különböző iparágakban mind alsó rétegként, és egymástól függetlenül a védő, dekoratív és különleges célokra. Jellemzőjük a keménység => 150 kgf / mm 2 nagy korróziós ellenállás és a jó visszaverő képesség (58-62%), fajlagos ellenállása 8,3 • 10 -2 ohm • m.

A nikkel bevonatot viszünk fel a réz, vas és azok ötvözetei, valamint a titán, volfrám és egyéb fémek. A alréteg bevont acél alkatrészek réz. nikkel bevonatok lehetnek fényes, tartós, fekete. A nikkel mellett bevonatokat széles körben alkalmazzák ötvözetek, mint a Ni - Co, Ni - Zn, Ni - Cu, Ni - Ru, Ni - Fe és mtsai.

A hagyományos nikkel bevonatot választunk a elektrolit (g / l):

elektrolízis mód: elektrolit hőmérséklete 20-55 ° C, pH = 5,2, Ik = 0,5 ÷ 2,0 A / dm 2 anódok - nikkel. A burkolat keménységét a 160-200 kgf / mm2 Szakítószilárdság 3500-3800 kgf / cm 2 Nyúlás 30% 30-40% visszaverődés. A mikroszerkezet a nikkelbevonat ábrán látható. 38 és 39.

Ábra. 38. A mikroszerkezet a nikkelbevonat előállíthatjuk egy Watts elektrolitot 50 ° C-on és Ik = 2,5 A dm 2, mechanikailag csiszolt szálú (x 10000)

Fényes nikkel előállított bevonatok az elektrolit (g / l):

Butindiol-1,4 (35% -os oldat) 0,5

Klóramin B 2,0-2,5

elektrolízis mód: pH = 4,5 ÷ 5,5; elektrolit hőmérséklete 40 ± 5 ° C-on, Ik = 2 ÷ 3 A / dm 2 pH = 5,1 ÷ 5.4. A mikrokeménység a bevonat

400 kgf / mm2 Szakítószilárdság 4000-5000 kgf / cm 2 Nyúlás 10- 20%, 65-75% reflexiós.

A szilárd, nikkel galvanizáló használt elektrolit (g / l):

elektrolízis mód: elektrolit hőmérséklete 40-55 ° C, pH = 5,6 ÷ 5,9, Ik = 2 ÷ 10 A / dm 2 anódok - nikkel. A bevonat keménysége 350-550 kg / mm. Szakítószilárdság 10.000 kgf / cm 2 Szakadási 5% -8.

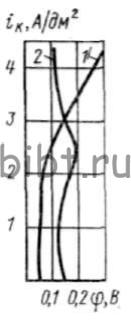

Amikor a katódos polarizáció a nikkel (ábra. 40) egy-szulfát elektrolit korlátozó Ik = 2 A / dm 2 A lehetséges a nikkel lerakódás

0,07-0,1 V. elérése után a korlátozó jelenlegi, a katódos polarizációs görbe drámaian felé tolódott negatív értékek, valamint a katód figyelhető bőséges hidrogénfejlődés.

Ábra. 40. görbék katódos polarizációs Watts nikkel elektrolit (1), és kiegészítve 0,5 g / l butinliola-1,4 (2)

1,4-butindiol mennyiségben 0,5 g / l erősen befolyásolja a során katódos polarizációs megváltoztatásával egyensúlyi potenciálja, és növeli a jelenlegi korlátot. Ez azért van, mert a 1,4-butindiol blokkok bizonyos részei a katód felületét, és gátolja a nikkel lerakódás folyamat.

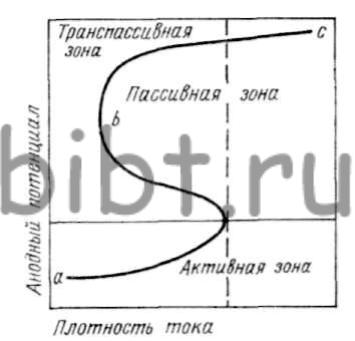

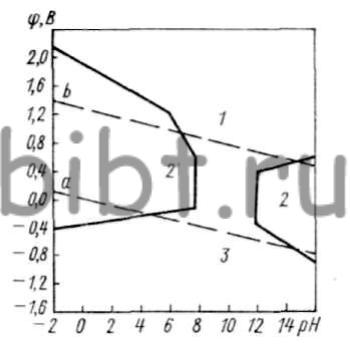

Egy nikkel-szulfát-passziváló az anód történik kis értékeket IA. Az elmozdulás az anód potenciáljának felé pozitív értékek nikkel növeli az oldódás sebességét (aktív állapot). A transpassive állapotban (ábra. 41) a kioldódási sebessége az anód ismét növekedett, de instabillá válik. Enyhén ofszet feszültséget, hogy a pozitív értékek vezet további passziválás, amely mellé felszabaduló oxigén és a csökkentés a nikkel oldódási sebesség, amely végül csökkentésével jár a nikkel koncentrációja szintén az ionokra oldatban és a növekedés a savasság a katód rétegben. Ábra. A 42. ábra az állam a nikkel anód az elektrolit pH-értékét. Alacsony pH-n nagy részét a katód áram fogyasztott a hidrogén-fejlődés, és a nikkel galvanizáló folyamat teljesen leállítható. Magasabb pH-értékeknél, lerakódnak törékeny és durva bevonatot, mint ahogyan zaschelochivanie katód réteg és hidratált együttes kicsapásával nikkel sói.

Ábra. 41. Az áramkör állapota megváltozik a nikkel anódot konstans értéke mellett φ és IA (a logaritmus skála)

Ábra. 42. A függését az állam a nikkel anód pH:

1 - passzív; 2 - korrózió; 3 - Ellenállás

A kénsav nem alkalmazható elektrolitok eszközök (szuszpenzió) réz, mert az oldott, szennyezik az elektrolit (előnyösen acél). Átlagos arány Sa: SK = 2: 1. Anódot ki kell tisztítani az iszap acélkeféket és betölteni a fürdő csak a takarót.

Az oldhatóság javítása nikkel anódok az elektrolit be aktivátorok NaCl vagy KCl. Nikkel anódok hőkezelésnek kell alávetni, hogy megkapjuk a nikkel szemcsék méretei 40-50 mikron, amely elősegíti az egyenletes oldódás az anódok. Az oldódási sebesség a nikkel, valamint a bevonat minősége kevéssé befolyásolja a alakja a anódok. Elliptikus és rombusz alakú anódok nagyobb egyenletessége katód betétek, mint az egyszerű (lemezek), továbbá, sokkal gazdaságosabbak. Ahogy oldódási rombovyh anód felülete az elektrolízis során növekszik.

Aránya állandó az anódos és katódos felületei az elektrolit nehéz fenntartani alkalmazása esetén csak oldható anódok, ezért ajánlott, hogy növelje a terület a anódok annak érdekében, hogy jobb aktuális hatékonyságát.

A kis értékei Ik. alacsony hőmérsékletű misincorporated aktuális pólus és a salétromsav jelenlétében sók a nikkel elektrolit nem rakódik a részek, vagy azok által lefedett fekete kenhető bevonat. Elégtelen zsírtalanító alkatrészek, kölcsönös szűrés, helytelen elhelyezése anód vagy törés kapcsolati egyes anódok vezet részleges bevonat alkatrészek.

A magas pH-érték, és Ik bevonat sárga árnyalatú, és a kapott hidrát zöld színű nikkel-oxid a széleit részek. A nagy értékeket az Ik és alacsony nátrium-klorid koncentrációt anódok terjed ki, barna vagy fekete fólia.

Szivacsos makrokristályos előállított bevonat hiánnyal H2 SO4. felesleges réz-szulfát vagy nagy értékei Ik. és sötét csíkok a bevonat fordul elő arzén jelenlétében. Rideg bevonat sötét foltok vannak letétbe hiányt kénsav az elektrolitban és a magas értékek Ik. A nagy porozitás a bevonat zajlik csökkentett hőmérsékleten, megnövelt értékek Ik. elektrolit szennyezett szerves szennyeződéseket és vas-sók.

A passzivitása A fémmel bevont nikkelbevonat akkor jelentkezik, ha a rozsdamentes acélból vagy nikkelötvözetből. A megsemmisítése a passzív film, hogy egy katód, hogy végezzen előzetes kezelést a szokásos kémiai zsírtalanító fürdő ezt követő aktiválását a ezek a megoldások (70-80 g / l NaCN) közvetlenül megelőzően a nikkel galvanizáló.

Fennakadást a nikkel galvanizáló folyamat képződését okozhatja rétegzett bevonat alacsony tapadást. A fő oka a kialakulását durva bevonat szennyeződése elektrolitok iszap, por, polírozó paszta, és így tovább. D. Folyamatos szűrés elektrolitot a szennyező anyagoktól megtisztítjuk. Durva bevonatot állítottunk elő kombinációjával kalcium- és magnézium-sók (alkalmazás artézi víz). Legutóbbi lehet használni, hogy kiszűrje a víz magas pH-nál.

Szerves anyaggal nikkel fürdők (érintkezés következtében az olaj komponensek, szennyeződés a burkolat anyagát fürdő, bomlás fehérítők stb) Eredmények számos hibák a bevonat. A tisztítást elektrolitok ilyen szennyeződés szükséges, hogy végezzen keresztül az aktív szén.

A szennyeződések króm (Cr3 +) eltávolítjuk az elektrolitból hozzáadásával 1,2 g / l kálium-permanganát (amíg a rózsaszín szín eltűnik), és 2,4 g / l bázikus ólom-karbonátot, és állítsuk be a pH-t 5,5-szénsav-nikkel.

Vas szennyeződések tisztítjuk elektrolit oxidálásával ez (pH = 3,5 ÷ 4) és a lerakódás formájában Fe (OH) 3. meglúgosítás pH = 6 A réz kicsapásával távolítjuk el a redőzött katód, amikor Ik = 0,1 A / dm 2 vagy szűréssel rétegen keresztül porított fémes nikkel. Cink hozzáadásával eltávolítottuk zavaros kréta vagy oltott mész, hogy egy pH = 6,1 ÷ 6.3 További szűrés elektrolit. Nikkel szennyeződések elfogadhatatlanok elektrolitok (g / l):

A bonyolultabb konfigurációs cikkek, annál nagyobb a diszperziót a nikkel bevonat vastagsága. Így, elnyújtott katódos redukálással nikkel (1 óra), Ik = 1 A / dm 2 és az átlagos vastagsága 11 mikron kicsapódni helyi vastagságának változása 8-18 mikron. Még egyenletesebb bevonatot úgy állítjuk elő, keverés közben az elektrolitot. A legnagyobb hatást a romlása fényes és megjelenése a részek (különösen a kis) elektrolit pH-értéke (a magasabb adagolt híg H2 SO4 és csökkenő -. Nikkel-karbonát vagy nátrium-hidroxid). Gyenge tapadás fényes nikkel bevonatok társul az alacsony plaszticitás, okozta szennyeződéseket az elektrolitból, anyagokat, mint például fém-hidroxid, vas, cink, és króm (Fe engedélyezett <0,2, Cu <0,01, Zn <0,01, Cr <0,04 г/л).

szulfamát elektrolit (g / l) használunk lerakódásának vastagságú nikkel bevonatok:

Nikkel-klorid 12-15

Bórsav 25-40

elektrolízis mód: elektrolit hőmérséklete 50-60 ° C, pH = 3,6 ÷ 4,2, Ik = 5 ÷ 12 A / dm 2; anódok - nikkel; Intenzív keverés. A mikrokeménység a bevonatok 150-190 kgf / mm2 Szakadási 20-40%.

Ez az elektrolit ion NH2 SO3 hidrolízisre érzékeny alkotnak ammóniumionok és szulfát. A hidrolízis sebessége a hőmérséklettel növekszik, és a savasság az elektrolit.

Bélés fürdők -szulfamát elektrolitok, szivattyúk és egyéb berendezések kell készítenie polipropilén, polietilén, neoprén gumi, üveg és hasonlók. D. Nem ajánlott ólom, hiszen ólom-szulfamát oldódik vízben, ami a gyors szennyeződése berendezések.

elektrolitot alkalmazunk a fekete nikkel borítás (g / l):

Nikkel-szulfát 50-60

Ammónium-szulfát 15-20

Cink-szulfát 20-25

Citromsav 2-3

Ammónium-tiocianátot 15-20

elektrolízis mód: elektrolit hőmérséklete 15-25 ° C, Ik = 0,1 ÷ 0,15 A / dm 2 pH = 5 ÷ 5,5, anódok - nikkel. Fekete nikkel lerakódott nikkel a szokásos céljából hőelnyelő és így a dekoratív megjelenést és javítsák fényes és korrózióállóság. Ezután az elegyet impregnált ipari olaj vagy bevonva lakk.

Pjotr Stepanovich Melnikov. Handbook of Galvanizálás a gépgyártásban. 1979.