Jellemzők és előnyök zománcozott termékek

Jellemzők és előnyök zománcozott termékek

ENAMEL - vékony üvegszerű bevonat (lakk, üvegtest) alkalmazni a termék származó fémek és ötvözeteik, valamint dokkolható égetés. Jellemzője a magas keménységű, korrózióvédelem, kopás és hőálló. Előzetes megbeszélés zománc osztva technikai és művészi megjelenés - átlátható és nem átlátszó (párolt), fehér és színes.

Műszaki zománc alkalmazott áru vasból, acélból, alumíniumból és könnyűfém ötvözetek. Osztotta őket földre és a fedelet. Földi zománc tartalmazó 50-60% SiO 2, 2-8% A12O3, 30% B2O3, 12-30% Na2O, 4-10% CaO, és mások. Oxidok (10 darab), alkalmazzuk a cikk első, alapbevonat, amely jól tapad a fém. Ahhoz, hogy fokozzák a tapadást a fém bevezetik az úgynevezett tengelykapcsoló oxidok - So2Oz, Ni2O3, MoO3.

A fedőlemezeket zománc alkalmazva a földre, osztva átlátszatlan (fehér színű) és átlátható (színtelen, színes). Ezek tartalmazzák az azonos oxidokat, mint a föld, sőt, SnO2, Sb2O5, ZrO 2, TiO 2, alkálifém-fluoridok, meghatalmazotti hangtompítók (néha minősített nevezetesen zománc készítmény hangtompítók). A megfestett zománc készítmény tartalmaz még pigmenteket (oxidok Mn, Cu, Co, Cr, Ni), és más foszforok.

zománcok gyártási technológia magában foglalja: a készítmény töltés, amely különböző üvegképző anyagok (kvarc, kvarchomok, szóda, hamuzsír, kréta, földpát, agyag, kaolin, bórax) és speciális adalékanyagok (lásd fent); megolvasztjuk a díj [zsugorított számára (pre-ötvözött) zománcok] hőmérsékleten 1150-1450 ° C hőmérsékleten a kapott üveggyöngyök; marás a granulátumhoz, hogy port kapjunk (őrlés nélkül víz) vagy stabil slip (csiszolás víz és a keverés egy kötőanyaggal). Stabil, alacsony viszkozitású szuszpenziót jellemzően 30-40 tömeg% vizet, 5-10% agyagot, 0,1-0,5% elektrolitok (nátrium, stb), Tűzálló töltőanyagok, ha szükséges, - 3-8% hangtompító, 1- 5% pigmentek és szerves festékek. Neftrittovannye zománc állítottuk elő őrléssel (olvadás nélkül) vízben kiindulási anyagok.

A szuszpenziót vagy por felvisszük az előzőleg elkészített (zsírtalanított, maratott, tisztított homok) merítés a fémfelület, áramlási bevonás, permetezés, elektrosztatikus permetezés, elektroforézissel, és mások. Módjai. Por gyakran alkalmazva szórással rázógépek a felszínre melegítjük 600-800 ° C-on Termékek borított talajra zománc át szárítottuk egy szalagos szárító át 150-180 ° C-on, ami után egy bevonatot viszünk fel a zománc. Minden zománc réteget tüzelt külön kamrában, alagút és mások. Kemencék.

Attól függően, hogy a kezdeti összetétele oxidok és zománc égetési hőmérséklet fény- és tűzálló, attól függően, hogy a fázis összetétele a bevonat - üveges és kristályos üveg (sitallizirovannymi). Az optimális égetési hőmérséklet zománc ezekből készült vas és acél: őrölt - 850-980 ° C, fedőlemezeket - 800-920 ° C; Az alumínium és ötvözetei -530-580 ° C; nemes és színesfémek -750-850 ° C; Tűzálló fémek és ötvözetek - do1600 ° C. olvadt zománc nedvesíti a fémet must minőségű bevonatok; ahol az olvadékkeverék viszkozitása zománc nem haladhatja meg a 100 Pa x s, és a felületi feszültség értéke - 300 N / m.

Az időtartam égetés a bevonat 3-4 percig kis cikkeket és 30-40 percig nagy. Hagyományos zománc vastagsága 0,07-0,02mm, abban az esetben a vastag falú termékek kémiai berendezés - akár 1-2 mm (2-3 réteg őrölt zománc és kiterjed a 7 réteg). A jelenléte nagy mennyiségű a rétegek elősegíti a pihenést eredő hűtés okozta feszültségeket különbség együtthatója a lineáris hőtágulási fémek és zománcok. Annak elkerülése érdekében, ezeket a hibákat feszültség nem haladhatja meg a 50-100 MPa üvegszerű zománc és üveg-kerámia 150-200 MPa. Kész festék bevonat néha színes festékek alapuló oxidok vagy fémsók.

Műszaki zománc célja, hogy növelje a kopásállóság és hőállóságát különböző eszközök a kémiai, élelmiszer- és gyógyszeriparban működő korrozív környezetben és a magas hőmérséklet. Azt is alkalmazzák a háztartási cikkek (edények, hűtőszekrény, különböző típusú kemencékben és azok elemei, a gáz és füst eltávolítása eszköz), néhány építészeti és szerkezeti részletek a burkolat, közúti jelzőtáblák és így tovább.

Zománc már ősidők óta ismert (Dr.Egipet) Bizáncban a 10-12 században. használt grafikát arany Oroszországban óta ismert a 11. században. alkalmazott végétől 17 annak érdekében, hogy fedezze a műszaki célra.

A fejlesztés energetika, kohászat, űrkutatás, repülés szorosan kapcsolódik a probléma megoldása az új anyagok, építési megbízást a munka szélsőséges körülmények között is - a nagy és ultra-magas hőmérsékletű agresszív környezetben és az erózió hatása.

A kutatók és a anyagtudósok megoldani ezt az összetett problémát, vagy javítsa a már meglévő szerkezeti anyagok adalékolásával őket, optimalizálja a szerkezet, ami készítmények komplex összetételű, vagy alkotó a funkcionális felületre védőbevonat anyagok.

A legfontosabb tulajdonsága a magas hőmérsékletű anyagok és bevonatok - hőállóság, azaz azt a képességet, hogy ellenálljon a magas hőmérsékletnek, beleértve az oxidációval szembeni ellenállást ilyen körülmények között - sok tényezőtől függ. Közülük - a kémiai összetétele és arányai kiindulási komponensek, a diszpergálhatóság, hőkezelés rendszer kialakításakor a védőréteg, a szerkezeti állapotban a komponensek és mások.

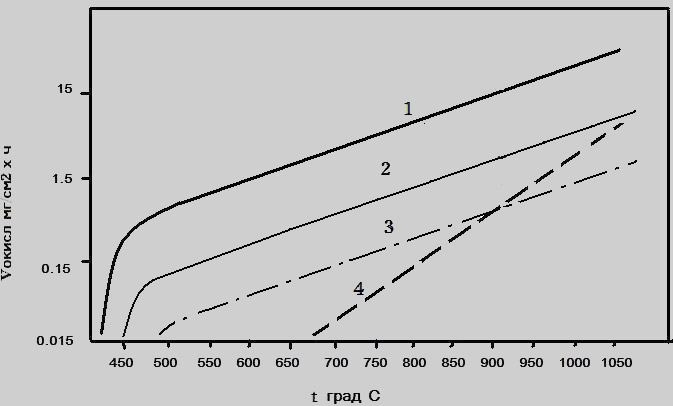

Zománc biztosítja, mint ismeretes, egyetlen hatékony védelmet az oxidációval szemben magas hőmérsékleten. Az 1. ábra a oxidációs sebessége tiszta és zománcozott fém levegőn. Zománc bevonatot, és a zománc összetett fém- rendelkeznek erősen rendkívüli és gyakran egyedi fogyasztói tulajdonságokkal rendelkeznek, mint a többi bevonó anyagok, mint például a műanyag és ötvözött acélok, és ezek a tulajdonságok gyakran sokkal jobb, mint ezeket az anyagokat. Védelem és magassági felületet úgy határozzuk meg, tulajdonságok, mint a hiánya pórusok, simaság, keménységű, karcolásálló és a kopásállóság, a sajátos jellemzőit a felületi minőség, dekoratív megjelenést, ellenáll az agresszív média fény és sugárzás.

Ez magában foglalja a higiéniai tulajdonságok, fiziológiai ártalmatlanság és antibakteriális tulajdonságokkal. Ha most össze a fogyasztó tulajdonságait zománc tulajdonságainak ötvözött acélok és a nagy-polimer anyagok, akkor jelennek (számos tanulmány), hogy a zománc része ezen anyagok kiváló keménység, sűrűség, hő-, időjárás-, nedvesség-, és sav- ellenállóság, mosószerek, tárolási kapacitása színes, ragyog, higiénia, takarítás képességét.

A zománc bevonat hőtechnikai alávetni csak mérsékelt termikus terhelések, az alkalmazások például acél kipufogó csövek és kémények, amelynek megbízhatóan kell ellenállni az agresszív gázok és kondenzátum erózió. Boush et al. (1976, 1979, 1981, sorrendben) azt jelzik, hogy az ellenállás ilyen bevonatok 15-20 év.

Nagy zománc megvédi a fémet, például acél, öntöttvas, acélötvözetek, szuperötvözetek, titán vagy réz oxidációs tartományban 600-1200 ° C-on Alkalmazásáról szóló, így zománc bevonat rengeteg információt az irodalomban; felülvizsgálat közzétett cikkek Petzold (1960), Appen, Petzold (1984), a Sun (1984).

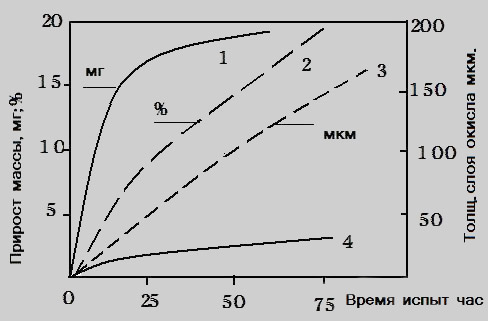

Például fém-oxidáció elleni zománcozó a 2. ábra mutatja. Zománc bevonat védi a fém a hatását a korrozív forró gázok tartalmazó SO2, CO2, vagy gázok tartalmazó hidrogén-szulfid, és ezen kívül védenek karbonálás és a hidrogénezést.

Az előnyök a zománc bevonatok az a lehetőség, széles variációja készítmény, amely lehetővé teszi, hogy megkapjuk anyagok megadott tulajdonságokkal, amelyek a legjobb minőségű komponensek.

A grafikon egyértelműen mutatja, a különbség a korrózióállóság, zománcozott acélból, felülmúlja szempontjából a tartósság végzett vizsgálatok ötvözött acélok és különösen a védetlen bevonatos szénacél. Mivel a vastagsága a oxidréteg acél AISI 321 (3-as görbe), miután 75 órán át 820 ° C-agresszív gázok tápközegben nagyobb, mint 150 mikron, jelezve, hogy módosítsa a minta vastagsága 500 mikron ilyen körülmények között a teljes megsemmisítése.