A különbség a termikus érzékelők és kapacitív ponyva

Mérnökök, akik terveznek nehéz berendezések, mint például a nagy teljesítményű traktorok, daruk, ágaprító és más nagy és erős a telepítést kell számukra mutatók és dőlés érzékelő. Meg kell javítani a működési biztonság, hiszen a jelenléte ezeket az érzékelőket nem teszi lehetővé a munkavállalók a berendezés működtetésére veszélyes helyeken és azt is megakadályozza, borulás esetén megmunkáló gépek. Amikor kiválasztja az érzékelő meg kell győzni, hogy ő lesz képes dolgozni, annak ellenére, hogy a rezgések és lökésszerű (általános feltételeit terepjárók).

Kétféle gyorsulásmérők (alapján dőlésérzékelőtől) jelenleg a leggyakoribb - és termikus kapacitása. Mindkét készülék alapulnak microelectromechanical rendszerek (MEMS). Mi a különbség a kettő között?

A megfelelő kiválasztása a gyorsulásmérő a mérnökök mechanizmust kell venniük számos tényező, mint - szerkezet, rezonancia, a megbízhatóság, teljesítmény, fogyasztás, költség. Arra is szükség van, hogy megértsük a szerkezetét és funkcióját az egyes szenzorok.

Gyorsulásmérő és ponyva

Gyorsulásmérők mérni a lejtőn nehéz gépek and roll, mint ők azt a repülőgépek. A készülékek két (2D, vagy kettős tengely) vagy három (3D-s vagy három tengely) merőleges tengellyel. Ezek mérik gyorsulás képest a gravitáció, majd kiszámítja a lejtőn a mennyisége gyorsulás tekintetében gravitáció mért merőleges tengelyekre.

2D gyorsulásmérő mérhetik gyorsulás és tilt tekercs ferde tengelyre ismertetett szinusz függvényt. Elméletileg, a mérési határ a dolgozó tartományok 0 ± 90 0 0. A valóságban ez a tartománya kisebb, és tartományba esik a 0 ± 70 0 0. Ezt azért van, mert a szinusz függvény, mint közeledik 0 90 kezd szinten le. Azonban, 2D gyorsulásmérő képes mérni dönthető és tekercs a 0-tól ± 0 180 0.

Ahhoz, hogy mérjük a tekercs vagy dönthető a tárgy egész tartományban orientációban vannak gravitációs két 2D vagy 3D gyorsulásmérő, azaz 0 0 - ± 90 0 0 A dőlését 0 - ± 0 180 tekercs. A legtöbb esetben a használatát két eszköz 2D jobb, mint a 3D-s, 3D-s annyi gyorsulásadó alacsony teljesítmény a Z-tengelyen.

Kapacitív érzékelők és termikus

A kapacitív 3D gyorsulásmérő tartalmaz egy konzolos gerenda és kiszámítja a gyorsulás mérésével a gravitációs erő, amely bekapcsolja azt. Nehézségi gyorsulás vezet az ívek és a változás pozícióját a két rögzített elektródák. Ez változáshoz vezet a kapacitásban az elektródák között, amely arányos a gyorsulás.

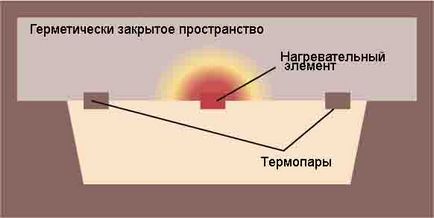

Thermal 2D gyorsulásmérő használ monolit megközelítés, amely egyesíti a szenzor és elektronika integrált áramkörök, amelyek légmentesen csomagoljuk. Integrált áramkör (fenti képen) tartalmaz egy fűtőelemet, és egy pár hőelemek, felett felfüggesztett egy speciálisan gyártott chip felületén. Hőelemek mérésére az elmozdulás a gázmolekulák, melegítjük, hogy gyorsítsa a mérést. Amikor gyorsul a felmelegített molekulák kezd elmozdulni a gyorsulás, míg a nyugalmi gáz szimmetrikusan elosztva a fűtés.

Főbb különbségek a kapacitív érzékelők és termikus

A kapacitív érzékelők használata konzolos gerenda mozgó alkatrészek. Természetüknél fogva, hogy van egy széles sávszélessége (> 5 kHz), amely mechanikai rezonancia frekvenciája 2 kHz körüli alacsony g használt eszközök kimutatására és mérésére dőlésszög. Amikor a rezgési energia nagyobb, mint amennyi eljárás érzékelő vagy közel a rezonancia frekvenciáján, vágási tapasztalható, vagy a rezonancia az érzékelő. Egyes esetekben ez vezethet a nagy elmozdulások DC, különösen a Z-tengely, amely lehetetlenné teszi, hogy szerezzen egy megfelelő jelet a magasabb rezgéseket. Ez az egyik fő hátránya kapacitív gyorsulásmérő. Ennek kompenzálására a nagy rezgés mérnökök a különböző technikákat, de gyakran a rezgés olyan erős, hogy nem hoz hatást.

A leggyakoribb megoldás az, hogy enyhítsék rezgés a gyorsulásmérő - az elhelyezése a gumi perselyek, rugók, lengéscsillapítók és így tovább. Néha igénybe a kevésbé érzékeny eszközök merevebb konzolos gerenda, amely lehetővé teszi az érzékelő, hogy ellenálljon a magas rezonancia frekvencia, és erősebb rázkódás és ütés. Ezek a módszerek azonban növekedéséhez vezet a költség, a teljesítmény csökkenése, a növekvő tervezési időszakban, és csökkenti a megbízhatóságát az érzékelőt.

Még ha sikerül elérni a vibráció csökkentésére elviselhető szintre, akkor lesz releváns másik hátránya kapacitív eszközök - aliasing. A széles sávú átviteli szenzor lehetővé teszi a magasabb frekvenciájú rezgések minőségét befolyásolja a mérést. Ennek elkerülése érdekében a mérnökök kénytelenek bonyolultabb algoritmusok túlmintavételezésre és használja erősebb mikroprocesszorok. Mechanikus sokkok és az ütközések is, hogy a hozzájárulás rossz aliasing és rezonancia kapacitív érzékelők. Mechanikai ütés nagy nagyságát a jelenség, és még a rövid távú, de tartalmaz egy széles frekvenciatartományban. Ha a hatás lép fel, közel a rezonancia frekvencia, vagy rezonancia lesz érzékelő előfordulása rezonancia, és ő nem mutat pontos adatokat.

Mechanikus sokk, ha elég erős, ez okozhat tapadását konzolos gerenda kapacitív eszközök (rendkívül kis szerkezetek tulajdonság). Abban az esetben, ragadt egész idő alatt az érzékelő kimenet állandó marad. Szintén mechanikus lökések vezethet hiba a kalibráló (offset változás nulla) és az érzékenység.

Thermal érzékelők kiszámításához használt termikus hatása gyorsulás és dönthető, és úgy viselkedik, mint egy aluláteresztő szűrőt kerék, párnázott ütések és rezgések. Ez vezet a pontosabb mérését a dőlésszög és a fogyasztás csökkenése, a számítási teljesítmény, a processzor.

Hőérzékelő egyesíti a mérőeszközt és elektronikai egyetlen chip, ami viszont növeli a megbízhatóságot és csökkenti a méretét.

A monolit szerkezete és hiányában termikus érzékelők zárójelben vezet fokozott megbízhatósága a sokk. Hiánya miatt a mozgó alkatrészek a készülék nem mutatnak termikus diszperziót miatt a rázkódás és ütés, amelyek hátrányosan befolyásolják a kalibrálást. Továbbá, a termikus érzékelők nem rezonál, adjon rázásállóság van termikus hiszterézis.

Meg kell jegyezni, hogy a kapacitív mérési eszközök sokkal kevesebb energia, és egy nagyobb előnyt, ha foglalkoznak rendszerek kapnak akkumulátoros táplálást. Ezek kevesebb energiát fogyasztanak végzésével, mint a termikus szenzorok, amelyek jellemzően ereje körülbelül 3 mW. Ez annak köszönhető, hogy a szükséges hőt a termikus mérőeszköz.