Tipikus műveletek EEE

A legtöbb modern gépek kopás alávetni súrlódó felületek illeszkedő részek (például, a fogak a hajtómű, útmutatók és csúszdák, nyaki motor tengelyek, a belső felülete a henger belső égésű motorok és a hasonlók. D.), Annak érdekében, hogy az illeszkedő súrlódó felületei alkatrész legyen ellenállóbb, mint az egész elemet, a magas hőmérséklet, kopás, korrózió, és így tovább. d.

Különböző módszerek vannak a felületi edzés az alkatrészek, növeli a korrózióállóságot és súrlódáscsökkentő illeszkedő súrlódó felületeket. Ezek közé tartozik: .. Felületes hőkezelés, adalékolás, amelyek megfelelnek a szükséges követelményeknek, galvanikus bevonat felszínén a munkadarab korrózióvédő bevonat felületének az a része hegesztéssel ötvözetek, stb egyik módszer felületi ötvözés részek vagy elemek szikraforgácsoló ötvözés, amely kíséri a különböző fizikai és kémiai átalakulások edzett felületi réteg részeit. Javítja kopásállóság és keménység, hőállóság, korrózióállósága részek felületein, és csökkenti a súrlódási együttható, valamint javítani és helyreállítani a méretei a törött részeket, így ez egy új felületi réteg tulajdonságait.

Összefoglaló szikra ötvözés folyamat át EI anyag megfelel bizonyos követelményeknek a feldolgozott a munkadarab felületén elektromos kisülés szikra. Ez a módszer egy erős tapadás a ötvöző anyagot injektálunk a darab felületének; ez könnyen megvalósítható.

Amikor szikraforgácsoló ötvöző törvények és leírt folyamatok Ch. Azt is használ, de a levegő, vagy a nem-oxidáló gáz atmoszférában (argon, hélium, hidrogén), mint a munkaközeg. Olvadt részecskék anód kifecskendezi az elektródok térben, hogy nem veszik ki a munkakörnyezet és lerakódik a katód felületére. Mint minden új technológiai folyamat-feszültséget adalékolás saját jellemzői, amelyek gondosan vizsgálták. Elektromos szikra folyamat leírható a következő.

Ha az elektródok, amelyek közül az egyik legiruemaya darab (katód), és a másik - a ötvözőfémet (anód) alkalmazni egy pulzáló feszültségnél és csökkenti az elektródák, amíg a szikra kisülés között az anód és a katód áramlási áram nagy sűrűségű. Következésképpen, azon a ponton, egy szikra kisülési az elektród felületén (előnyösen az anód) a fém hevített és részben elpárologtatott. A cseppek a fémolvadékot az anód és a katód felületére a nyájból az elektromágneses mezőt. Lezárását követően az áramimpulzus hatására a mozgás nem áll le, és a cseppek elérik a felületén a fém katód. Amikor elérte a felületet, amely a katód anód olvadt részecskéket be az olvadt lyukat a katód felületét, és összekeverjük a fém katód, és részben letétbe szélén a lyukba, és hegesztéssel egymáshoz rögzítve. Ha az anód mozgatja egy bizonyos vonalat, a lyukak száma megszerezni módosított fémvegyület, m. E. Az új ötvözet és szerkezete. Ahhoz, hogy egy viszonylag sima felületi edzés, az anód kell mozgatni képest a katód közötti szünetben az impulzusok, amely egyenlő időtartamú. 0,01s, nem több, mint 1/4 a lyuk átmérője. Ebben az esetben a szükséges keveredés és összefonódása az olvadt fém mindkét elektród egymáshoz és minőségének javítása a megmunkált felület.

Eltekintve a tisztán mechanikus keverés a megolvadt fém részecskék mindkét elektróda mellett magas hőmérsékleten és nyomáson kialakuló ürítőcsatorna, és diffúziós folyamatok fordulnak elő a felületi rétegek az elektródák. ötvöző folyamat zajlik egy gáznemű közeget, így a megolvadt részecskék az útjába kölcsönhatásba a közegben, és így egy erősítő réteget, azzal jellemezve, hogy a fizikai-kémiai tulajdonságok és a tulajdonságait az ötvöző fémek legiruemogo.

Egy értékes tulajdonsága szikraforgácsoló ötvözés, hogy ez biztosítja a nagyon erős kötést a kikeményített réteggel legiruemym fém. Tanulmányok edzett alkatrészek alatt váltakozó terhelések és a hőmérséklet azt mutatják, hogy a kikeményített réteggel nem húzza le, még abban az esetben, bevonóanyagok-karbid (például volfrám-karbidból vagy cementált karbid). Ez annak a ténynek köszönhető, hogy van egy kapcsolat a diffúziókeményített réteg és legiruemym fém. Keverés közben értetődik diffúzió vagy behatolása egy anyag egy másik hőhatás következtében a molekulák mozgása az érintkeztetés anyagok.

Ahogy a dópoló anyagot, különböző karbid és borid vegyületek tűzálló fémek, amelyek előállítása általában módszerével fémkerámia. Carbide és bór vegyületek igen kis kémiai tevékenység, és így, ha használják, nem magas követelményeket támasztanak a munkakörnyezet. Ezek alkotják a jó bevonat, de a viszonylag gyenge felületi minőséget, ezért részei működő súrlódással, meg kell őrölni. Részletek ötvözött karbidok és boridok nagy kopásállóság és keménység.

Az adalékolás ritkán használják: volfrám, molibdén, rénium és króm. Ha szükséges az elemeket az elemet vagy elemeket alkalmazni súrlódásgátló réteg, amely csökkenti a súrlódási együtthatót felületek, hogy növeli a tartósságot és a megbízhatóság a felhasznált alkatrészek DOPE az ón, ólom, bizmut, indium, grafit. Ezek az anyagok könnyen oxidálódnak, és ezért, a dopping végezzük semleges gázok.

A korrózióállóság alkatrészek javítható viszi dopping grafit, szilícium, alumínium vagy Ferrokróm.

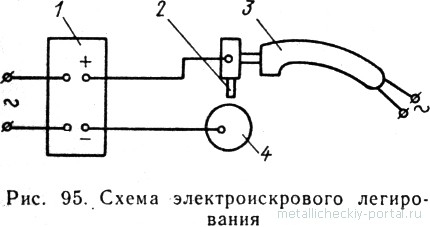

elektromos szikra berendezések. Ábra. 95. ábra egy sematikus kézi elektromos szikra; ez magában foglalja: egy impulzusgenerátor 1, egy elektromágneses vibrátor 3, egy adalékolt elektróda a 2. és a 4 elektród legiruemy.

Ahhoz, hogy fenntartsa az ötvözést folyamatot igényel időszakos érintkeztetést egy bizonyos frekvencia ötvöző legiruemym 2 elektróda az elektródával érintkező része 4. Ez biztosítja egy elektromágneses vibrátort 3 (vannak más konstrukciók vibrátorok). Kísérletileg, a legjobb eredményeket akkor kapjuk, a frekvenciatartományban az érintkeztetést közötti 100 és 400 Hz. A növekedés ebben a frekvenciatartományban képes növelni a hatékonyságot a folyamatot. További növekedése gyakorisága jelentősen rontja a felületi minőséget.

Az elektródokat legiruemym ötvözőfémet (munkadarab) érjük el, hogy a dopping elektróda van rögzítve a elektromágnes armatúra vagy forgó fej (az utóbbi esetben, több elektróda van rögzítve a fej, de különböző szögek).

Ábra. 96. ábra a legegyszerűbb kivitelben a dolgozó tagja az elektromágnes. Ötvözés 1 elektróda van rögzítve a 2 elektród, amely a huzal 5 táplálja pulzáló feszültség generátor technológia. Forrása oszcilláció egy elektromágnes 4. A gerjeszti oszcillációk elektróda rászerelt háromszögletű betét ferromágneses forgórész 11, és az elektróda az egyik végén szabadon van felfüggesztve a tengelyen 10. Az húzóerejét az elektromágnes állítható csavaros 3. energiaellátása az elektromágnes 6 huzal egy speciális áramforráshoz. Az egész rendszer útján felfüggesztésre egy keretből 7 a 9 kar és a 8 burkolat zárva.

A működési elve a dolgozó test egy elektromágnes (vannak más nevek: a kórokozó vagy a vibrátor) alapul időszakos ferromágneses látnivaló elhelyezett váltakozó mágneses mezőt. Váltakozó áramot az elektromágnes, elkezdi vonzani a forgórész ferromágneses betéttel. Ha a feszültség (szinuszos áthalad nulla) elektróda hatására tavasszal visszatér eredeti helyzetébe. Az elektróda változik meg a hálózati frekvencia kétszeresével, azaz. E. A frekvenciája 100 Hz. Ha azt szeretnénk, hogy egy frekvencia nagyobb, mint 100 Hz, akkor speciális tápegységek.

Időszakos elektróda érintkezésbe dópoló a munkadarabbal úgy állíthatjuk elő, forgó sokelektródás fejek. Developm különböző minták multielektródás fejek a rugalmas és merev ötvözet elektródát (az utóbbi esetben, az elektróda van rögzítve a házhoz egy hajlékony rugalmas tag).

Több elektróda forgófej áll egy több elektróda fogó, áramszolgáltatás kefék, rugalmas tengelykapcsoló; forgatni a multi-elektród birtokosa kérelmezi egy elektromos motor, de lehet használt pneumatikus turbina. Minden elemek vannak szerelve egy háza műanyagból, amely kapcsolódik a nyélhez. Az egész hajtómű zárt őr. Dopping folyamat során egy forgó, több elektróda fej kissé más, mint amikor dolgozik egy rezgő elektróda. Amikor tangenciális érintkezik a munkadarab bekövetkezik „elkenődött” az ötvöző olvadt fém a munkadarab felületén, ezáltal csökkentve a felületi érdesség dopping. Meg kell jegyezni, hogy egy több-elektródás forgó fej könnyen gépesíthető dopping folyamatot. Ez mára a telepítés gépesített dopping.

Pulzusgenerátor szikra ötvöző. Mert át elektromos szikra kifejlesztett és gyártott speciális félvezető lézerek unipoláris impulzusok, de a vállalkozások továbbra is érvényesek, és más típusú generátor (pl relaxációs oszcillátor).

Kísérleti üzem Institute of Applied Physics, ki MoldSSR kis sorozatban telepítés dopping, az alapvető műszaki jellemzőit a táblázat. 18.

Telepítés pad típusú EPS-54 látva két kézi elektromágneses vibrátorok (kis és nagy), és multielektróda forgófejes utasítás végrehajtását. Szerelési szánt alkalmazására nemesfémek felületén a villamos készülék részeit, hogy javítsák a kapcsolási jellemzőit.

A telepítés a EFI-25 olyan kézi elektromágneses vibrátort; Felhasználása ötvöző nagy gépalkatrészek, valamint helyreállítani méretei kopott alkatrészeket.

Telepítése EFI-10M készül az asztali változat, és fel van szerelve kézi elektromágneses vibrátor. Ezt alkalmazzák a dopping és visszaállítás méretei kopott alkatrészek.

A technológia az elektromos szikra. Technológiai jellemzők szikra ötvöző folyamat, mint az EEE, nagymértékben függ a kiválasztott elektromos kezelési rendszerek, t. E. Az energia mennyisége szabadul fel az elektróda rést, és az impulzus ismétlési frekvencia. Az intenzitás a szikra ötvöző folyamat, azaz. E. Az anyag mennyisége átadandó rá a kezelendő felületre időegység alatt, ez függ a kombinációja az elektróda anyag és az ötvöző anyagot és legiruemogo.

A nagy hatással a dopping folyamatot, a fűtési hőmérséklet a elektródok, azonban durva feldolgozási módok nagy impulzus felhasznált energia az esetben, ha több, mint 0,5 tömegrész kg.

Bemeneti impulzus energia szikraforgácsoló ötvöző feltételesen osztva célba, és durva. Ha szükséges, hogy kiváló minőségű felületet, és a lerakódott film kicsi, a kezelést végzik a befejező művelet. Durva mód magas pulzus energiát használnak, amikor megengedhető jelentős felületi érdesség és legiruemy anyag nem hajlamos a repedésre, és a reakció a ötvöző anyagot kicsi.

Kiválasztási dopping rendszer különféle anyag együtteséből végre empirikusan, attól függően, hogy a fiziko-kémiai követelmények a kezelt felület, a felületi érdesség, porozitása és vastagsága az alkalmazott réteg. Stabilitás utasítás adalékolás folyamata nagymértékben függ a képesség az üzemeltető, mint a beállított üzemmódban lehet könnyen törik a rossz választás az ötvöző elektród nyomást a munkadarabon. Annak biztosítása érdekében, a stabilitást a dopping folyamat, szükséges, hogy figyelemmel kíséri a nagyságát az üzemi áram, és a dopping elektród fenntartásához nyomást előre meghatározott határokon belül. A növekvő impulzus energia (árama) növeli a vastagsága a lerakódott réteg megnöveli a mélységét termikus hatás és romlott felületi minősége az ötvözet jelennek prizhogi megtört, és a folytonosságát a bevonat.

A vastagság a felhordott rétegen, hogy elektro-bevonat alacsony, és eltér a különböző kombinációk legiruemogo és ötvöző anyagok és a különböző bevonási feltételek. Ez változik mikrométer egységek a végső művelet 1-2 mm - durva.

A a bevonat egyenletessége függ egységességét elmozdulása az ötvöző az elektróda és a munkadarab felülete legiruemoy stabilitást perkolációs dopping folyamatot.

Under denseness (sűrűség) réteg utal hiányában a kikeményített réteggel héj és különböző mikroüregek. Csökken az egyenetlen felület, jelenléte oxid filmek felületi érdesség és nagy felületen edzhető. Legiruemoy felületi érdesség kisebbnek kell lennie, mint Rz = 6,3 m. Amikor befejezte, biztosítja a magas dopping folytonosság bevonat és a növekvő impulzus energia növeli és csökkenti a száma kagyló.

Miután dopping a felület azonos szerkezetűek, mint a EEE. A felületi érdesség függ az impulzus energia és az erózióval szembeni ellenállás és legiruemogo dópoló anyag. Minél magasabb az erózióval szembeni ellenállás anyagok és kevesebb energia impulzusokat, annál jobb a felületi minőség. Minimális érdessége az edzett felület belül van Rz = 2,5-4 mikron.

A szikra ötvözés, annak érdekében, hogy átadják felületelemek egy része vagy a teljes felület részletei kívánt fizikai-kémiai tulajdonságok, különféle készítményeket kemény ötvözetek, például, VC-2, VC-3, T15K6, T30K4, titán-diborid, karbidok króm, titán és nióbium, ötvözetek és K.BH SNGM; és fémek - volfrám, króm, molibdén, kadmium, berillium, ezüst, arany, és mások.

Kiválasztása dopping rendszer előállításához a kiválasztott ötvöző anyagot a minta feldolgozása során. A mintákat lemérjük előtt és dopping rövid időközönként (1-3 perc), hogy a dopping eljárást megismételtük súlyú, hogy meghatározzuk súlygyarapodás és a vastagsága a dotálóréteget és a kívánt ötvöző időt. Ötvöző felülete és a folytonosságot szemmel ellenőrizhető nagyítóval hatszoros növekedést.

Ha a felet terhelik adalékolása részeinek homogén ötvözet, akkor ajánlott, hogy egy táblázat vagy grafikon a testtömeggyarapodás konkrét ötvöző rétegek függően dopping időben a különböző módok és az optimális feldolgozási idő minden üzemmódban. Gyakorlatilag dopping minősége garantált pontos betartása elektromos dopping módja és ideje, az ötvöző.

Korábban van egy lista a felhasznált anyagok dopping. A gyakorlatban azonban, hogy ezt a kombinációt legiruemogo és adalékolóanyagok, amelyek bizonyos körülmények között, biztosítja a szükséges bevonat minőségét, mégis nagyon gyakran ötvöző anyagot nem letétbe. Attól függően, hogy az adalékolás körülmények alkalmazásával különböző technológiai módszerek annak biztosítására, a megfelelő eredmények. Például, ha volfrám ötvözött acélok gyakran előfordul hegesztése az anód és a katód, ami egyenetlen felületet kapunk, és egyenetlen. Javító hegesztése lehet előre-ötvözött négyzetcentiméterenként a felület 1 percig (beállítására EFI-10M).

Mi már alkalmazott egy átmeneti réteget, miáltal a kiválasztott anód anyag rakódik a fém legiruemom. Például, adalékolásával alumíniumötvözetek volfrámkarbid alkalmazott első nikkel réteget, majd egy réteg nikkel - volfrám-karbid. Amikor dopping nem ajánlott, hogy több halad át ugyanazon a ponton, mint egy bizonyos vastagsága a dópoló réteg csökken, és az erősítés kezdődik eltávolítását az alkalmazott réteg. Különböző módok maximális menetszám mozog 4-6.

A dopping folyamat ellenőrzéséhez szükséges az anód melegítési hőmérséklet és a túlmelegedés elkerülése érdekében.