polikarbonát feldolgozási módszerek, technikák

- A polimer tulajdonságait

- Eszközök a vágás polikarbonát lemezek

- fúrás kérelem feldolgozása

- Hogyan, hogy a forma a polimer

- Amint a kapcsolat létrejött alkatrészek

A polimer tulajdonságait

Ma, az építőiparban elterjedt alkalmazása a modern anyagok helyett sokan a szokásosnál. Az egyik ilyen anyagok - polikarbonát - segítségével struktúrák létrehozása mind a szabadban és bent. Ez az anyag termelődik, két változatban, és a méhsejt monolit. Anyaguk speciális extrudált pelletek, amikor a polimer olvadékot átnyomjuk egy lyuk, ami azt a alakja (például, rostélyon át). Kétféle polimer különböznek mind megjelenés és a teljesítmény.

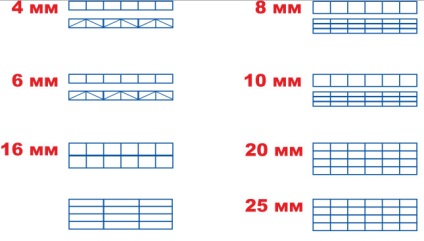

Polikarbonát és annak vastagságát.

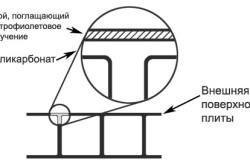

Cellular polimer formájában két vékony lemezek válaszfalak (emlékezteti cella) alkotó sejtek levegővel töltött. Ez ad neki a könnyű szállítás, a rugalmas szerelés, nagyfokú hő- és hangszigetelést. Monolit kiviteli alakban anyag átlátszó fény (de nem az UV), egy rugalmas, malogoryuchy kémiailag ellenálló polimer lemez darab, amely lehetővé teszi a magas hatás (20-21 kg / m), áthatolhatatlan a lőfegyverek, és meghosszabbítja annak életét éveken (20 év alatti). Amikor nagy szilárdságú Különösen fontos a megfelelő kezelés a tömör polikarbonát.

Vissza a tartalomhoz

Eszközök a vágás polikarbonát lemezek

polimer lapok feldolgozási módszer magában foglalja a mechanikus módszereket, mint a vágás, fúrás, marás, csiszolás. Rétegek szilárd polikarbonát vágják körfűrész, kézifűrész fémfűrész. A berendezést úgy kell beállítani, védőfólia a lapok tárolt, bilincsek anyag vízvezeték rögzítve az asztalra, védő annak tömítések, pengék illeszkednek élezett, karbid.

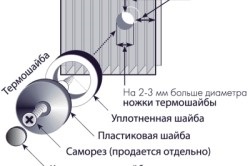

Reakcióvázlat pont rögzítő polikarbonát lemezek.

Keresztül ívek vágására polikarbonát. sérülések elkerülése érdekében a széleket kell fordulni tiszta és sima, és a chipeket fújja ki sűrített levegővel. Be kell, hogy megvédje magát a szemüveget és kesztyűt. A fogai közötti távolság az eszköz kisebb, mint a vékonyabb lemezek polikarbonát. Eszközök a feldolgozás szigorúan meghatározott beállítási jellemzői:

Működés közben egy körfűrészt ellátására használják kis sebességgel, hogy egy tiszta vágás, kés van a működési sebesség, vágott lap 3 mm vastag. Műszaki adatok a következő:

- α - 25 ° -30 ° (hátulsó élszöge);

- β -10 ° -15 ° (vágási szög elülső);

- h - 9-12 mm (rés fogak közötti);

- V1 - 1400-1800 m / perc (a szükséges felületi sebesség);

- V2 - 20-25 m / perc (kezdeti betáplálási sebesség).

Szalagfűrészpad (függőleges és vízszintes) használt nagyoló vágás az előre kialakított termék (látta 10-20 mm széles) vágás a lapot 3 mm, a vezető eszköz közel vannak a lap, a lap van rögzítve. Jellemzők:

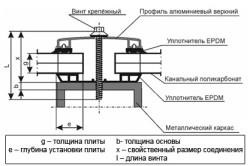

Reakcióvázlat rögzítő lapok a polikarbonát, hogy a fém keret.

Automatikus fűrész (fémfűrész) eszköz úgy van kialakítva, kések kazettás kicsi, jól élezett fogak, amelyek a távolság 2 mm a vágási interneten.

Az erősített polikarbonát elektromos kézi maró lehet vágni hajlított termékek (trace sablont rétegelt lemez, hogy a görgős malom) nem kerekítés a kész alkatrészek, vágott lap (a vezetősín) és távolítsa el a szélét fröccsöntött alkatrészek. Hiller szüksége odnoperevaya, nagy sebességű acél. Mielőtt használatba venné a router beállítása a következő:

Az ilyen vágásához tapasztalatra van szükség, és megvannak a maga előnyei:

- A folyamat gyors;

- könnyű reprodukálni bonyolult alakzatokat.

Vannak nehéz vágási módszer, amelyet be kell venni a feldolgozás:

- a vágási vékony lemezanyagból lehet repedt, ez megköveteli vastag bélés (karton vagy műanyag lemez 4 mm);

- lapokat melegítjük feldolgozás során van szükség, mert a használata fűrészfog szilárd betétek;

- Sebesség választás: magas vezet túlmelegedés és olvadási az alacsony - alkotnak chipek;

- Meg kell, hogy folyamatosan vegye chips, elkerülve a karcolásoktól.

Vissza a tartalomhoz

fúrás kérelem feldolgozása

A fúrás fúró polikarbonát (kézi vagy automatikus) használt fúrni fém (nagy sebesség), és egy fúró egy vágólap keményfém. Alkalmazni lehet csigafúró, amelynek kettős a szög csúcsa 60 ° -90 °. Jellemzők munkaeszköz fúráskor: zadniy- szöge 5 ° -8 °, szög Front - 3 ° -5 °, 30 ° -a élezési szög, és 20-60 m / perc - a kívánt sebesség 0,1-0,5 mm / mintegy - meg kell etetni. Ahhoz, hogy sima lyuk nélküli belső feszültség az alábbiak szerint:

Diagram egy általános csomópontjának vegyületek lap polikarbonát.

- lyukak tisztítani a chips;

- időszakosan hűti a fúrófejet;

- Nem furatokat a szélén a lap közelebb a távolság, mint az átmérője 2;

- hogy a lyuk átmérője valamivel nagyobb csavarok (mivel a termikus expanzió történik lyuk);

- minőségileg rögzítőlap.

Előnyök A módszer - a képesség, hogy gyorsan kapjuk lyukak különböző átmérőjű, és a hátránya a következő:

- nehéz beszerezni sima élek a nyílás (korrelál a takarmány- és vágási sebesség) - csak akkor lehetséges, ha egységes chip;

- anyagot védeni kell a túlmelegedés, gyakran a fúró (amikor a lemez vastagsága 5 mm), egy hűtő-kenő emulzió, a sűrített levegő;

- fúró könnyen eltörhet a szemcsés anyag, ezért kívánatos, hogy a készségek és a munka óvatosan.

A megmunkálás után kell a hibák kiküszöbölése érdekében őrléssel egy nedves eljárással. Grind durva csiszolópapírral első felülete (80 grit), majd finoman (280), és végül befejező végezzük (400-600 gabona). Aztán lengyel egy ronggyal vagy paraffin viasz.

Vissza a tartalomhoz

Hogyan, hogy a forma a polimer

Kölcsönöz monolitikus polikarbonát lap formájában termikus módszerekkel.

Hajtóberendezés polikarbonát lemez.

A hőmérséklet eléri az értékek 180 ° C-tól 210 ° C-on Előszárított gyantával lapokat kamrák esetén, amelyek a levegő keringését. Szárítsa meg őket egyenként a védőfólia eltávolítása. A szárítási idő függ a nedvességtartalma monolitikus polikarbonát lap, mint az anyag higroszkópos. Határozza meg az időzítés lehet száraz a tapasztalat:

- Először szárítjuk egy kis mintát a kívánt részt a kemence, majd 2 óra múlva az ő eltávolítjuk, melegítjük az öntési hőmérsékleten 10 percig.

- Ha buborék jelenik meg a felületen, az anyagot szárítják, különben a száradási több időt vesz igénybe.

- Lap, amelynek vastagsága 2 mm, lehet szárítani 1,5 órán, és 8 mm-es - 45 órán át. Ismerve az idő, a teljes tételt szárítjuk, stacking lemezek időközzel 30 mm levegőt fúj.

Szárított, a lap-ra melegítjük, egy kemencében, hogy az öntési hőmérsékletet sugárzási teljesítmény 30 kW / m 2, majd vegye ki és üzembe egy mátrix (konvex vagy konkáv) alumíniumból vagy acélból, amely melegítjük 80-120˚S. Műanyag formáját ölti mátrix saját súlya alatt, de néha szükség lehet további nyomást. A módszer előnye a hő, hogy lehet tenni meglehetősen összetett termék formák és hátránya - igényel komplex folyamat előtti szárítás, mivel ellenkező esetben a magas hőmérséklet a termékben buborékok megjelennek.

Vezetési polikarbonát szerelés.

Lehetőség van alkalmazni egy egyszerű gyártási képező termékek, amikor a lemez fölé helyezzük a szerszámba, és tegye egy kemencében 150 ° C-on (üvegesedési pontot). Amikor a formát burkoljuk a polimer teljesen, akkor el kell távolítani, és hagyjuk lehűlni. Előnyök képest az első módszer az, hogy a polimer nem igényel szárítási, mivel a fűtési hőmérséklet alacsonyabb, és a felületi jellemzők (átláthatóság, keménység) nem változik. De vannak hátrányai:

- hevítve szárítás nélkül zsugorodás lép anyagot (6% a lapot 3 mm, 3% - több mint 3 mm), hogy kell figyelembe venni, ezért csak előállítani egyszerű termékek;

- el kell távolítani a védő film réteget, elkerülve annak szinterezés.

Monolit műanyag létrehozni a forma lehet hajlítani hideg vagy meleg módon. Hideg szeres derékszögben a hajlítási sugara a lap legfeljebb 2,5 mm (vastagság) - 2 mm és 4 mm-es 3 mm, a vastagsága 6 mm-ig - 5 mm. A módszer előnye itt egy nagy választéka kialakítás az építési különböző boltíves mennyezet, de a hátránya, hogy az anyag részben ellazítja, és annak szükségességét, hogy vegye ezt figyelembe, hajlító 20-25 fokkal nagyobb.

Ha a lehajtható ülés melegítjük mindkét oldalán az elektromos fűtés vezetéket, lehetőség van arra, hogy gyorsan hajtsa a lapot hőmérsékleten 160 ° C-on Előnye a könnyű a folyamat, de az a hátránya, - szükség van a pre-szárítás egy kanyarban zóna nem volt hólyagosodás. Ha a hőmérséklet nem elegendő, minden belső feszültséget, és az anyagot repedt.

Vissza a tartalomhoz

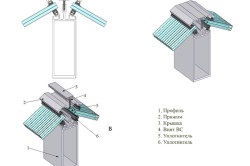

Amint a kapcsolat létrejött alkatrészek

Kombájn alkatrészek szilárd polikarbonát végleges összeillesztése során lehet ragasztással, hegesztéssel, rögzítő. Ragasztó részek epoxigyanta használatával vagy szilikongyanta, amely létrehoz egy erős tapadás a fémek, műanyagok, üveg. Ahhoz, hogy az illeszkedési szilárdság javítása, felületi előre zsírtalanítják izopropil-alkohol alkalmazásával. Darabok tömör polikarbonát kapcsolódni hegesztéséhez, teljesítő, mielőtt ez a szárítást 120 ° C-on Elérhető ponthegesztés ultrahanggal 20 kHz-30 és 40 mikrométer az amplitúdó (0-csúcs). Hegesztési egy forró lapon (260-300 ° C) rendkívül tartós.

A mechanikus módszer, a vegyület a csavarok átmérője kisebb, mint a nyílások a polimer számára, amely szükségessé teszi a mobilitás lapok során hőtágulás és összehúzódás. Speciális csavarok műanyag, meghúzásakor révén a szerszám meglazításával, majd fél fordulattal, miközben elkerüli repedések a lapon pozicionáló rögzítő egyenletesen. Részletek az összeszerelés után tisztított szappanos vízzel vagy izopropil-alkohollal, és behelyezzük a konstrukció speciális profilok és a film, védi a külső a UV fázist eltávolítjuk csak a végső szerelés.

Különböző módszerekkel polikarbonát feldolgozás lehetővé teszi a különböző tervezési részletek konstrukciók nemcsak az ipari módon, hanem alkalmazni ezt az anyagot a helyszínen, hogy a saját üvegházhatást, nem fészer, medence, kerítés vagy zuhanyzóval. Minden típusú polikarbonát feldolgozás gondosan végrehajtása a technológia, a helyes beállításokat használnak eszközöket. Akkor az eredmény lehetővé teszi, hogy használja a jótékony tulajdonságai ennek az anyagnak.

Grigoriy Alekseevich Kalasnyikov