módszerek megmunkálás

A különböző formák struktúrák megnehezíti a pontos meghatározása egyaránt gyártástechnológiája a forma egésze és részei. Mégis a legtöbb alkatrészek telepítheti az alábbi két változatban technológia:

először - az összes elem az alakja forgástestek, sík (anélkül, kiemelkedések és bemélyedések), vagy más formában, amely lehetővé teszi számukra, hogy kezelje a hűtés után csiszoló szerszámgépek vetjük alá előzetes mechanikai feldolgozás és lakatos. A hőkezelés után és a köszörülés, az alkalmazástól függően, a részleteket kiigazított és csiszolt;

második - alkatrészek komplex alakja, ami lehetetlen csiszolás, tiszta kezelt a hőkezelés előtt, és azután, hogy beállítjuk, és csiszolni őket. Ha az egyes elemek, mint komponensek alá deformáció hűtés alatt, hagyja juttatás, levehető később gépi vagy kézi úton.

Ábra. 132. kiválasztása eljárás végrehajtására az üreg a mátrix

Megmunkálása során formarészekkel különböző gépek: eszterga-vágás, marás, gyalulás keresztirányú, unalmas, unalmas, csiszolás, profileshlifovalny, ráz köszörülés, elektromos kisülés, ultrahangos, metszés, opilovochnye, egymásba gyalulás.

A széles körben elterjedt eszközök használata jelentősen csökkenti a bonyolultsága vízvezeték-szerelési munkát végezni a gyártás során és előkészítése részek a szerelvény.

Lehetséges változatok technológiai feldolgozása az elemek, mint a penész üreg műanyag nyél eszköz ábrán látható. 132. A mátrix készülhet az egyik következő módszerek:

A fúrógép (I.); ez a jel egy munkadarab rajta furatok kialakítására kontúrok hullámokkal, akkor ezek a lyukak speciálisan tisztított és élesebbé leolvasó központi die nyílás fúrt lyuk és az eszterga; Miután ez a mátrix hőkezelt és polírozott;

A Koordináta fúrógépek; mátrix fúrt egy munkadarab egy előre meghatározott mélységig a hullámosítás nyitó I. reakcióvázlat, fúrt furat és egy központi lyukat, majd a mátrix van polírozva manuálisan továbbítják a hőkezelés és polírozott;

egy eszterga és egy fúrógép (II reakcióvázlat); eredetileg viselte az üreg (központi nyílás), majd az oldathoz öntött és megmunkált homogén fémcső és a fúrt lyukak hullámosítás, majd a dugót extrudáljuk, a formaüregben őröljük, hőkezelt és polírozott;

a függőleges marógép (reakcióvázlat III), így a mátrix előforma eszterga furattal és egy központi nyílással, és a hullámosítás tenni függőleges marógép Reza ujját, forgalomba az előformát függőlegesen egy választótölcsérbe mellékelt fejek-y;

A reteszelés-fugázógépek (reakcióvázlat IV), mint az előző esetben, az első furat központi lyuk, és a kontúrok a hullámosítás prostragivayut alakítóhengerrel vágott előfeszített kontúr hullámokkal.

A hasznosságát az egyes alternatív gyártási mátrix határozza meg a termelési feltételek és a meglévő berendezések.

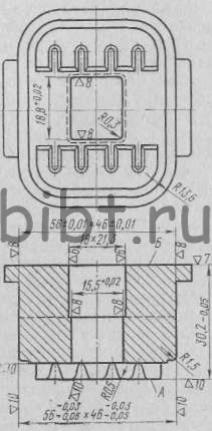

Ábra. 133. Puncs kivehető penész

Tekintsük az egyik a megmunkálási folyamat szekvencia előállítására egy másik kiviteli alakja egy tipikus formarészek. Példaként, egy ütést hozott eltávolítható formák közvetlen préseléssel, ábrán látható. 133.

1. művelet - marás. A tuskó acél 5HV2S mint kovácsolt méretei 37X57X62 mm betápláljuk a mechanikus részét a szerszám bolt, ahol ki van téve a következő műveleteket. Őrölt kovácsolás, áztatással méretei 31,4 x 52-0.1h -0.1 -0.1 57,2 mm és 90 ° -os szöget a homlokfelületek között, és egy lyukat fúrunk a közepén 12 mm-es átmérőjű, amely úgy van kialakítva, hogy a megközelítés horonymarót működik.

2. lépés - hőkezelés. Működés ebben az esetben használják eltávolítására belső keletkező feszültségek kovácsolás során, és az előzetes őrlés és okoz vetemedést hűtés alatt.

Harmadik művelet - csiszolás. A művelet szükséges adatbázisok létrehozására az ezt követő feldolgozása és előkészítése a felület megjelölésére teszi ki áramkört. Grind munkadarab a hat oldalán, fenntartása egy szög 90 ° és méretei 30,8 ± 0,01h52 0,01h ± 56 ± 0,01 mm.

4. lépés - unalmas. A gépen egy a bélyeg, hogy ki végére jövőben ráz fúrógép jelöljön meg egy munka útját. A jelölést végzik nagy pontossággal rajz dimenzió kihegyezett központ kapcsolódik egy orsó fúrógép. A sarkokban egy négyszögletes ablak szúró vetőgépek négy lyukat 0,6 mm átmérőjű (legalább 0,03 mm-re a mark-up áramkört). Ezek pontosan elhelyezett lyukak ezt követően állítsa be a megfelelő elemet, amikor bejelentés doboz, megtartva 0,03 mm ráhagyás végső befejező. Oldalról B végén furat két lyukat technológia, amely az elem lesz meghatározva őrlés során ( „run-in”) a sugarak R = 13,6 mm-es az átmeneti folyamat léc ( „adapter”).

5. művelet - marás. Biztonsági áramkör őrölt particionálás, hagyva juttatást lakatos tisztítási és befejező 0,05 mm-es felbontás. Azok a bélyeg felületétől, ahol lehetséges őrlés után edzés, megőröljük őrléssel egy ráhagyás a 0,3 mm-es oldalanként. Ebben az esetben, megőröljük egy Ráhagyás ültető méretek 56X46 mm, és sugara R = 13,6 mm.

Sugarak „fut”, amelyben egy ütést a bár és átmeneti folyamat két technológiai lyukak vannak kialakítva az unalmas művelet végén B. A mélysége teszi ki marás határoztuk tekintve juttatás 0,3 mm a síkban A. oldali B marás kiterjed a központi ablakhoz mérete 21,3X18 mm. Expansion megkönnyíti vízvezeték bejelentés ablakban bejelentés felülete csökken. Központi ablak marás elmélyítsék 4-5 mm (a távolság, hogy a jelölést kontúr 0,15 mm mindkét oldalon). Ez a depresszió megkönnyíti a következő horonyvágó műveleteket.

6. lépés - horonyvágó. Ki van marva egy négyszögletes doboz juttatás keretében a kalapáló vízvezeték bejelentés 0,15 mm oldalanként.

7. lépés - pad munkát. Smith opilivaem ablak, fenntartása méretei a széleken kialakított a sarkokban a nyílások és az onnan a végső befejező ráhagyás hirtelen lehűtés után a 0,02 mm-es oldalanként. Ezt követően a szerelő munka utat, és védi a felületet, hogy ne legyen további őrlésre. A nem edzett alkatrészek, hogy a magas minőségű felületi érdesség nehéz, ezért a végső takarítás és befejező végezzük keményedés után. Járható ez 0,02-0,03 mm.

8. A tantárgy az edzés. Részletek kioltás nélkül melegítjük hozzáférést az oxigén egy sófürdő vagy egy doboz szén, amely megakadályozza, hogy a felületet a skála és csökkenti a bonyolultsága a későbbi stripping lakatos.

9. lépés - pad munkát. Technikus végzi befejező a dolgozó kontúrja ütést. Ő kap egyidejűleg szükséges a rajz felületi érdesség (kivéve az üléseket kell csiszolni).

10. -shlifovanie működését. Mindkét végén csiszolt példány, miközben a méreteket a rajzon. Továbbá végződik csiszolva halzsákmánymennyiséget punch 56h H46 mm, és sugara R = 13,6 mm és R = 1,5 mm. Radii végre síkköszörű köszörű.

11. lépés - pad munkát. Technikus hajtja végre befejező a talajfelszín a kívánt tisztaságot (ebben a példában legfeljebb 10 V) és a megfelelő R = 0,5 mm a homlokfelületen A.

12. működés - króm.

13. lépés - pad munkát. Ez alatt a befejező műveletek paszták króm szerelő hogy ki felületi fényessége.

A példa építési technológiai gyártási folyamatának a bélyeg - az egyik lehetőség. A folyamat függően változhat a specifikus termelési feltételek.

Az ismertetett eljárás során maximális megmunkálási szerszámgépek, kis lakatos visszatartott juttatásokat bejelentés ülések, tisztító, polírozó és befejező a dolgozó áramkört.

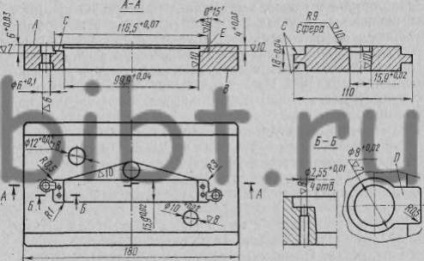

Ábra. 134. A mátrix öntőforma fröccsöntő

Tekintsük példaként a gyártási folyamatának egy mátrix öntőforma fröccsöntő (ábra. 134), amely szintén ad egy ötlet néhány jellemzője penészgombák.

A szekvencia előállítására a mátrix:

1. lépés - tervezés. Az előformát gyalult fenntartásával méretek 110,6X180,6X19 mm. Az ugyanazt a műveletet végezzük négy rés S.

2. művelet javított termikus leválás.

Harmadik művelet - csiszolás. A tuskó őröljük minden oldalról, és fenntartása a kölcsönös merőlegesség méreteit h110h180 18,4 + 0,01 mm. Ebben az esetben, az oldalsó oldalán a mátrix nem kibocsátó a kirakodási vagy elemek, kezelik őket teljesen a rajz.

4. lépés - unalmas. Ez a művelet megállapított teljesítménybeli pontosságát fő méreteinek részéről. Viselte a lyukakat, és a relatív helyzetét, amelyek relatív pozícióját pontosnak kell lennie. Ebben az esetben, a két lyukat vezető oszlopok, 0 és 10 + 0 12 0,02 + 0,02 mm, négy lyukat 0 2,55 + 0,01 mm, két lyuk 6 + 0 0'1 mm és két lyukat 0 8 0,02 mm. Lyukat érdessége 7 V vagy magasabb furat, így juttatást a későbbi befejező 0,024-0,03 mm.

Továbbá lyukak pontos koordinátákat, amikor unalmas működtetni áramköri elrendezés, amely megkönnyíti a későbbi műveletek. Ebben az esetben, jelölje ki egy ablak, egy mélyedéssel 15,9X99,9 mm 116,5 mm, a két terület D, a központ a beömlőnyílás és a futó hatálya R = 9 mm. A sarkokban az ablakok és a D területek zasverlivayut furat vagy lyuk átmérője 6,2 mm és 1 mm-es, 0,03 mm-es rövidzárlat a jelölést.

Az unalmas műveleteket jelölje ki nem csak az üzemi út, hanem elemei tételek, amelyek nem igényelnek nagy pontosságú gyártás, a kapu és a gömb sugara R = 9 mm. Ez a jelölés nélkül bonyolítja az unalmas művelet megkönnyíti a munkát a marógép vagy eszterga, így irányítani tudják tevékenységüket a jelölést.

5. művelet -tokarnaya feldolgozás. Turner véső R sugarú gömbben = 9 mm, a felületi érdesség V9. Járható végső befejező, hogy egy kívánt érdessége sprue kutak megkeményedése után, és krómozás ebben az esetben nincs hozzárendelve, ahogy szükséges méretpontosság.

6. művelet - marás. Ennél a műveletnél helyett az ablak méretét 15,9X99,9 mm fúrt két lyukat 0 12 mm a következő hívás horonymarót működését.

7. lépés - horonyvágó. Kalapáló ablak jelölésére, mielőtt eléri a kontúr 1,5 mm és tárolása a közepén a jumper 8 mm széles. Ez az áthidaló csökkentése vetemedés hűtés alatt.

8. Művelet - marás. Hántolt ablakot, és a másik mélyedés a jelölést. Ráhagyás a dobozt a lakatos tisztítás és befejező szabadság nem kevesebb, mint 0,05-0,08 mm, és a fennmaradó bemélyedések és futó 0,02-0,03 mm. Ez annak a ténynek köszönhető, hogy a keményedés során több, mint más helyeken torzította az ablak áramkör, kijavítani, ami szükséges, hogy elhagyja fokozott támogatásra. 15,9h116,5 mm mart horony alábbiak végrehajtása közben eltávolítása szög 0 ° 15 „körül a hurok. Ezt úgy érjük el, egy speciális malom, Grind-fürdőből, megfelelő szögben.

9. lépés - pad munkát. Technikus tisztítja mart felület.

10. működés - edzés.

11. működés - vágás. Az élezés vékony vágott kerek vulkanit technológiai jumper közepén az ablakon.

12. lépés - pad munkát. Technikus tisztítja a hűtés után vízszintes részek E, amely szükséges a méret a pontos beállítása során ezt követő őrléshez síkok a mátrix.

13. működés - fordult. Turner paszták R sugarú gömbben = 9 mm előtt króm és hozza pontos fonaifektetéssei lyukak nagy tisztaságú felülete, eltávolítja a ráhagyás balra, ha unalmas. Ezt a munkát lehet végezni, és fittebb, de általában utasíthatja esztergályos, mert a folyamat finomhangolás gyakran szükség van arra, hogy különleges körök méretekkel, amelyek előre nehéz.

14. működés - csiszolás. Áztatás méretei 4 + 0,03 és 0,03 + 6, darálás mátrix sík méretű 18-0,04 mm.

15. lépés - pad munkát. Technikus tisztítja és végül hozza hogy ki felületét, miközben a méreteket a rajzon. Az átfedésben lemez szerelő osztósík, biztosítva a érdesség 9 v.

16. Természetesen a króm.

17. működés - fordult. Egy eszterga után krómbevonat polírozott R sugarú gömbben = 9 mm.

18. lépés - pad munkát. Technikus, hogy ki a polírozó felületre.

Ez a példa azt mutatja, hogy annak ellenére, hogy a viszonylagos egyszerűsége az alkatrészek gyártását alkalmazzák számos művelet, beleértve a hétféle megmunkálás. A kihívás az, hogy hogyan kell helyesen használni a meglévő berendezések, csökkentve improduktív kézi munka és ugyanakkor biztosítja, hogy a gyártási tételek szigorúan a rajz szerint.