Mi JIT rendszer

Stabil külső környezet

A bevezetése JIT koncepció. általában javítja a kész termékek és szolgáltatások, minimalizálja készletszintek és elvileg változtatni a stílusát a vállalati menedzsment integrálása révén az integrált logisztikai feladatokat.

Ennek egyik példája a munka a vállalati Saturn amerikai autógyártó General Motors. Az állomány motor mindig a futószalagról sohasem haladja meg a 140 egység, keret - 95 egység, azaz a szükséges összeg egy két órás szerelési munkát. Ezért, ha hiba történik a motor üzem vagy hegesztés és sajtolás termelés akkor azonnal tükröződik a futószalagról. Minden alkatrész származik beszállítók a szerelvény közvetlenül, megkerülve a raktárban, ami jellemző a JIT rendszer. A legfontosabb elemek szállít minden nap, néhány - gyakran például ilyen nagy tárgyak, mint például a radiátorok és az első sárvédő. Ülések a szolgáltatótól kapott félóránként.

Speciális szállítási és logisztikai cég RyderSystems gyártási ütemtervet a szállítások és a közlekedési útvonalak anyagáramok Szaturnusz. A irodája a jármű összeszerelő üzem. A cég kifejlesztett RyderSystems Saturn JIT -postavok rendszer, és szükség esetén részt vesz a szállítási alkatrészek több mint 200 szállítói közvetlenül a futószalagról. Ezen túlmenően, Ryder szállít kész autók kereskedők szerte az országban.

Információs rendszer kanban

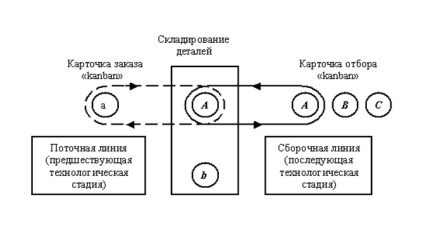

KANBAN - egy olyan információs rendszer, amely az operatív irányítás minden szakaszában a gyártási folyamat alapján, valamint kemény teljesítménye a szabályok a speciális kártyák egy bizonyos fajta, azaz olyan rendszer, amely lehetővé teszi, hogy gyorsan be az állam az anyagáramlás. KANBAN valósít meg „pull” mechanizmus a termelés az előző termelési szint alapján a rendszer a horizontális kapcsolatok.

A lényege a Kanban rendszer (japánul „címke”, „csúszik”), hogy minden ipari üzem részlegét, beleértve a végső futószalagon szállított az anyagi források csak az összeg és annyi ideig, amennyi szükséges, hogy teljesítse az előírt sorrendben osztály-fogyasztó. Szerkezeti osztály-készítő nincs általános hard-terv a gyártási ütemtervet, és optimalizálják a munkát az, hogy a vállalat felelős osztály működésének későbbi szakaszában a termelés és a technológiai ciklus. A konkrét ütemtervet a termelés egy évtizede egy hónap van.

eszköze az információ továbbításához a rendszerben különleges kísérő kanban kártyák, papír, műanyag (csatolt konténer), vagy más digitális média. Kétféle kártyák: kártya kiválasztása (közlekedés) és rendelési kártyák (ipari). kiválasztás kártyák tartalmaznak információkat, hogy hány és milyen tárgyak (alkatrészek, félkész termékek) kell, hogy vegye fel a raktár és szállítják a fogyasztási helyre; Rendelési kártya - mennyi és milyen kell tenni (gyűjteni) a termelés helyén, és a raktárba szállított.

Közlekedési szabályok kartochekkanban

1. Minden árumozgás nélkül tilos a kártyákat.

2. mozgassa a konténerek csak standard fix kapacitást.

3. Hibás termékek ne hajtsa végre a következő műveletet (hogy a tartályban).

4. minden tartályt csak egy kártyát, és annak érdekében, válogatott kártyát.

5. A kiválasztás a fenti mértéket meghaladó számot a kártya tilos.

6. Gyártás bo lshih összegek mint tüntetni a kártya tilos.

7. A több kártya van forgalomban, legyen minimális.

8. Különböző cikkek készülnek a különböző sorozatok, egy előre meghatározott sorrendben a megrendelés beérkezését kártyák telken.

A mechanizmus a következő (3.7 ábra.) Lapjai:

Ábra 3.7. Mozgás Kanban kártyák: A, B, C - termékek;

1. A sofőr jön egy tárolási helye részleteket az előző fejezetben, amelynek szükséges üres konténerek számát, és kiválasztja a kártyákat. Ő elküldte a raktárba, ha annak mintavételi pontot meghatározott számú lap kiválasztása kártyák küldött a vezérlő, vagy állítsa az utazási idő elérkezett.

2. Részvétel a vezető leveszi a sorrendben kártyák, amelyek kapcsolódnak az egyes tároló, és rögzítse a helyválasztás kártyák az azonos típusú termékeket. Előző érdekében kártya konténerek és magával hozta elhagyja az üres konténerek a gyűjtés helyén kártyák gyártási helyszínen. A rajt után a termékek feldolgozására szállított az előző részben, a kártya kiválasztása felszabadult konténereket szállítják egy begyűjtési pont kiválasztási szakaszban ezt a kártyát.

3. Az előző részben hoztak annak érdekében, kártya driver viszik a befogadó bizonyos időpontokban, és elindult gyűjtőhelyen ennek a szakasznak a sorrendben kártyák ugyanabban a sorrendben, amelyben ők lőtték a vezető egy konténert a késztermék a tárolóhely. Alkatrészeinek gyártása az előző részben összhangban van a sorozat a megrendelés beérkezését a kártyákat.

Card kanban kísérő gyártmányok az előző szakaszban, minden szakaszában a folyamat része. A késztermék (rész) együtt annak érdekében, kártya kerül a tároló a vezető rakodó követően helyszíni képes volt, hogy vedd fel újra bármikor.

A teljes száma a forgalomban lévő kártyák, amelynek célja, hogy pontosan és pontosan tükrözik a munka mennyiségét folyamatban van. A szükséges számú kártyát minden terméket lehet kiszámítani a módszerek leltárellenőrzési elmélet. Például, az alábbiak szerint:

ahol N - teljes száma konténerek (Kanban kártyák); C - az átlagos napi fogyasztás db.; Tu - idő fogyasztó ciklus (kiválasztás kártya), az összeg a várakozási idő és az utazási idő, nap.; Ts - beszerzési ciklusidő (gyártási rendelés kártya) egyenlő azzal az összeggel a várakozási idő és a munkaidő gyártásával alkatrészek napig.; Q - tartály térfogata egy adott komponens, egységek.; k - beállítás biztonsági készlet (% -ban a kereslet az időszak a végzés kell általában nulla).