DRI

DRI

A technológia használata a termelés közvetlen redukált vas (DRI), többnyire formájában fémmel pellet (DRI), vagy goryachebriketiovannogo vas (HBI) még mindig, mint volt néhány évtizeddel ezelőtt, úgy vélik, a kohászati irodalom egyik legígéretesebb területe a hatékony fejlesztése a globális acélipar.

Az elmúlt néhány évben a világ acélipar tett jelentős előrelépés mind a technológia, mind a termelés, a fejlődés üteme a termelés DRI komolyan elmarad a növekedés a világ kohászat.

Köztudott, hogy a használata a DRI vagy HBI acél elektromos íves kemencében a kohászat, továbbá lehetővé teszi a kiváló minőségű, tiszta szennyeződések káros fém alkalmas nemcsak a hagyományos iparágak, hanem olyan területeken, ahol magas technológiát alkalmazzák.

Aktuális igény DRI vagy HBI óta folyamatosan növekszik, annak ellenére, hogy az instabilitás az árak, a minőségi alapanyagok alternatív nyersanyagok.

Mi DRI DRI

A fő tömegű vas által használt az emberiség, áthalad a hasznosítási művelet a vasérc.

Köztudott, hogy a fő- és leggazdaságosabb módja kitermelése a vasérc karbotermikus módszer (a széntartalmú anyagok) csökkenése vasérc. Ha a fő kémiai reakció ± jelentése szénatom csökkentése vas:

A fő, a legrégebbi és legelterjedtebb módszer - előállítására szolgáló eljárás nagyolvasztósalakot (vas), amikor a vasérc reagál a szén koksz. Végezni ezt a helyreállítási igényel speciális kohókokszot állítjuk elő kokszolása szén. A termék ebben a folyamatban - a vas vas- és széntartalmú (több mint 3%). Ez a termék egy bizonyos ridegséget és nem alkalmas a gyártási ezekből felelős fém alkatrészek. Ezért, vasat alkalmazunk a acélgyártás, amikor eltávolításra szén (széntelenített) és speciális adalékanyagok (vasötvözetek) és a hőkezelés, hogy megkapjuk a kívánt acél minősége. Sok fajta ilyen karbotermikus folyamatának csökkentése vasérc szénnel, de a leghatékonyabb, egyszerű és gyakori ma pontosan megszerzése nyersvas a nagyolvasztó. Segítségével a nagyolvasztó eljárás feldolgozza a vasérc szegény. Ahhoz azonban, hogy a művelet a nagyolvasztó eljárás megköveteli a termelés a kokszolható szén, koksz előállítása, dúsítása, agglomerációs, stb Mindez amellett, hogy a termelési költségek a megoldást a környezeti problémák.

Az egyik variáció a karbotermikus folyamat, amely kezdett kialakulni a 70 év a 20. század volt a folyamat csökkentése vasérc a földgáz, amelyek kerül sor a következő kémiai reakciók:

CH4 + H2O = CO + H2 (gáz konverzió)

A termék E folyamat a közvetlenül redukált vas DRI, amely nem szennyezett szén, mivel nincs közvetlen kölcsönhatás az érc és a szén, és a nem szennyezett különböző szennyeződéseket, amelyek áthaladnak a koksz. Ez a termék körülbelül 1% szenet és mintegy 90% Fe. Ez a termék is nem alkalmas gyártási ezekből részek felelősek a fém és csak akkor használható nyersanyagként acélgyártás.

Elterjedt gazovosstanovitelnogo a folyamat kezdete, 1980, amikor g. A bányászati és kohászati komplexum kezdett elterjedt földgázt tökéletesen alkalmas csökkentésére vasérc. Továbbá, más, mint a földgáz, során a közvetlen csökkentésére vas lehetséges volt kezelhető szén gázosítása termékek, kapcsolódó gáz és az olaj al. Gáznemű termékek.

Minden hatékony módszerek közvetlen redukciós folyamat ténylegesen csak: gazdag vasérc (vagy finom koncentrátum pelletek) kinyerjük egy speciális gázkeverék a vastartalma 85-90%.

Ezért a fő termelési közvetlenül redukált vas főként azokban az országokban nagy olaj- (kísérő gáz), a földgáz és a vasérc, valamint a korlátozott törmelék kellékek. Ez a termelés koncentrálódik Latin-Amerikában és a Közel-Keleten.

A mai napig a világ egyik elterjedt Midrex technológiai vállalatok, (Midrex.com) berendezéseket alkalmaznak, amelyek számos országban szerte a világon. Ma Midrex Technologies termel mintegy 40 Mill. Ton DRI, és 60% DRI termelés. Az egész világ termel mintegy 60 millió. Rengeteg közvetlenül redukált vas.

A közepes és nagyvállalatok segítségével Midrex technológia magyar Oskolksy EHR, hogy 1983-1987 kell felépíteni és futtatni a négy modul kapacitása mintegy 1,7 millió. Tonna. év fémmel pellet DRI.

A főbb típusai a közvetlen redukciós folyamat az érc a világon.

használata:

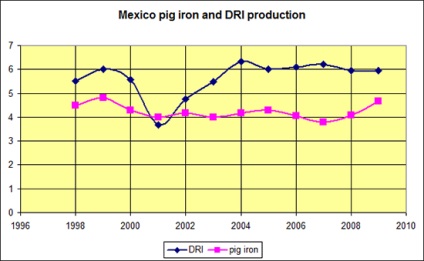

A legnagyobb gyártó a DRI-termelés a világon India (20 millió. Tonna), Venezuela (7,7 millió. Rengeteg), Irán (7,4 mln.tn), Mexikó (6,3 millió. Tonna). Együtt, ezek az országok mintegy 60% -át a termelés a világon. Ezek az országok is a termelők a nyersvas. Lássuk, hogyan néhány ilyen ország fejlődött az elmúlt években, a nyersvas előállításához és a DRI. Csak Indiában és Iránban van több vagy kevesebb tartalékok a vasérc és a gáz ezekben az országokban. Ez ezekben az országokban, DRI fejlődött gyorsabban, mint a nyersvas előállításához.

Ezek közül az országok, nevezetesen India válhat vezető ország a termelés DRI a közeljövőben. A fejlődő India legfeljebb 45% ív termelés az acél teljes termelési kapacitás. Ugyanakkor az ország szűkös erőforrások fémhulladék, és a kis források kokszszénhez. De India gazdag kiváló minőségű vasérc és a földgáz.

Magyarország és Kazahsztán, hanem, mint India, szintén a földgáz, vasérc tartalékok, valamint olyan jelentős előnyöket a fejlesztés a DRI.

Tekintsük a kereskedelmi szempontból a termelés DRI Magyarországon vagy Kazahsztán.

Mint már említettük DRI - ez egy köztes az acélgyártás. A fő versenytársak ezt a terméket az öntöttvas és a selejt.

Miért vas drágább?

Mivel a vas több szenet és további során felszabaduló hő lehúzza azt oxigénnel, azaz vas erőteljesebben értékesebb, mint a DRI. Amikor a DRI, éppen ellenkezőleg, további hőmennyiség miatt DRI tartalmaz jelentős mennyiségben nem-fémes fázisban.

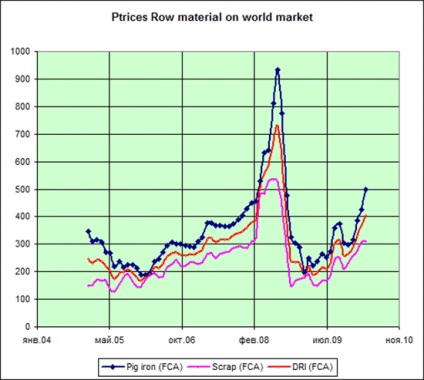

DRI a piaci ár közelebb van a törmelék, mint az öntöttvas. Ezért szükséges, hogy összpontosítson az ár a fémhulladék ára.

Magyarország: ma Magyarországon növekszik a termelés acél nem több, mint 5% -kal nőtt, és ezért ebben a pillanatban teljesen látva egy feszítővassal, amelynek ára jelentősen megelőzve a DRI. A tapasztalatok továbbá magyar DRI elektromos kemencékben mutat nagyobb hatékonyságát törmelék képest c DRI annak a ténynek köszönhető, hogy a DRI tartalmaz jelentős mennyiségű nem-fémes fázisban. DRI lesz szükség Magyarországon csak ha a szám a nagymértékben szennyezett hulladék eléri a kritikus szintet, és szükség lesz, hogy hígítja a tiszta komponens. A második ok lehet igényelni DRI Magyarországon - ez a termék ára alacsonyabb, mint hulladékot. A legújabb adatok azt mutatják, hogy a hulladék termelés maximális, és a közeljövőben, Magyarország élményben lesz hiány törmelék.

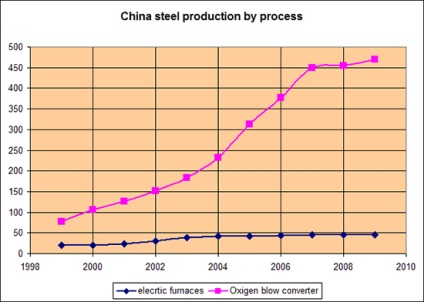

Kína: Kína jelentősen növeli acélgyártás kapacitás, de fejleszti az első átalakító termelés, amely felhasználja a nyersvas és törmelék. DRI lehet használni a kínai acélipar, de az árát kellene szintjén törmelék. Meg kell jegyezni, hogy a jövőben Kína fogja használni a saját hulladék (ami még mindig többé-kevésbé tiszta), és nem lesz elég. Jelenleg Kína termel, mintegy 50 millió elektromos kemencékben. Tonna acél évente, és persze mindig van egy hely a DRI termék, de mi lesz a piaci árat.

Egyéb piacok: Meg kell tudni, hogy az egyik nagy hátránya van a DRI oxidáció szállítás közben. Ezért a világ egyetlen eladott 20-25% -a termelt DRI. A többi DRI használt saját termelés. Potenciálisan DRI lehet használni minden olyan piacon, ahol az acélt előállítják.

1. Érdemes-e termelni DRI?

Talán jobb, ha nyersvas előállításának, a piac lesz meghatározva.

Lehet, hogy jobb, hogy építsenek egy DRI kemence és azonnal további termelés kész acél termékek.

2. Mi több nyereséges eladni a vasérc vagy vasérc ebből termelnek DRI, ami a piacon lesz valamivel drágább 5-10% selejt és nyersvas olcsóbb 5-10% -kal?

A termelés DRI használt 1,35 tonna vasércet, 400 m3 földgáz mennyisége 1 tonna DRI és egyéb költségek, amelyek a becslések szerint $ 50-70. 1 tonna DRI.

A nyersvas előállításához használt 1,5 tonna vasércet, 0,5 tonna koksz és egyéb költségek, amelyek a becslések szerint $ 50-70. 1 tonna

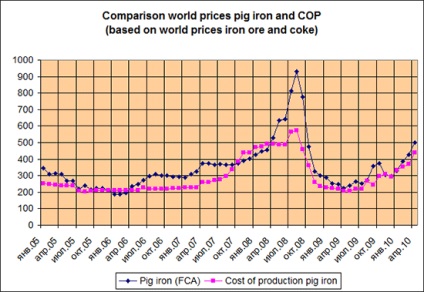

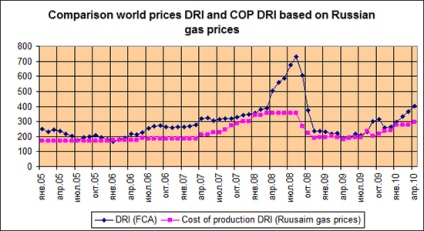

Vessük össze az elméleti ára DRI, az elméleti költségek öntöttvas, a piaci ár a vas hulladékot. A számítás elfogadott piaci árak vasérc, a koksz és a gáz.

Összehasonlítása kereskedelmi költségek (meghatározott piaci árak a vasérc és koksz) és a vas piaci áron (FCA gyártó).

Látható, hogy szinte minden szakaszában a fenti önköltségi ára, ha a nyersvas előállításának. De a nyersvas előállításához koksz igényeinek, amely ma ostrodefitsiten. Arra is szükség van, hogy megoldja számos környezetvédelmi probléma.

Nyilvánvaló, hogy ha alkalmazzuk a gáz piaci ára és a piaci árak a DRI, a DRI termelni szinte nem nyereséges.

Abban a pillanatban, a gáz ára Magyarországon az ipari vállalkozások mintegy 100 $ Per 1000 m3, és a költségek az amerikai DRI lenne 295 $ .. Fémhulladék ára Magyarországon körülbelül $ 350, tehát gazdaságilag megvalósítható, a Magyar gázár DRI termelés.

Mint a fentiekből kiderül, a gáz ára kritikus a termelés DRI. Ezért meg kell értenünk, hogy mi a gáz ára a döntés DRI szerkezet telepítésére lesz „holnap”. Ha az árak a világ, a termelés lesz kifizetődő.

- DRI egy ígéretes termék, és lesz kereslet a hiány, és annak szükségességét, hogy selejt olvadása nagyon tiszta acélok.

- Ár DRI mindig elmaradnak az árakat vas, mert a vas acélgyártás egy további energiaforrás, és a DRI tartalmaz nemfém fázis és csökkenti a technikai és gazdasági teljesítménye a kemence.

- DRI termelő országokban, ahol elérhető az olcsó gáz és a vasérc.

- Anélkül, hogy tudták, a gáz ára bevezetése után a telepítés DRI nincs értelme a kivitelezés megkezdéséhez.

- Lehetséges építése DRI gáz a szén.

- Lehet, hogy a termelés a DRI vita és mini-metallurgcheskogo növény.

- Elméletileg lehetséges, hogy a vas, de hozzá kell férnie a koksz, amely Kazahsztánban nem.